Essentiellement, les fours sous vide à chambres multiples surpassent les conceptions à chambre unique en séparant les processus de chauffage et de refroidissement en différents modules physiques. Cette différence de conception fondamentale entraîne des avantages majeurs en matière d'efficacité énergétique, de débit de production et de longévité de l'équipement en éliminant la nécessité de refroidir et de réchauffer la zone chaude entre chaque lot.

L'avantage fondamental d'un four sous vide à chambres multiples est sa transformation du traitement thermique d'un processus par lots lent et énergivore en un flux de production continu et hautement efficace. En maintenant la chambre de chauffage constamment chaude, vous minimisez le gaspillage d'énergie, accélérez les cycles de production et réduisez le stress mécanique sur l'équipement.

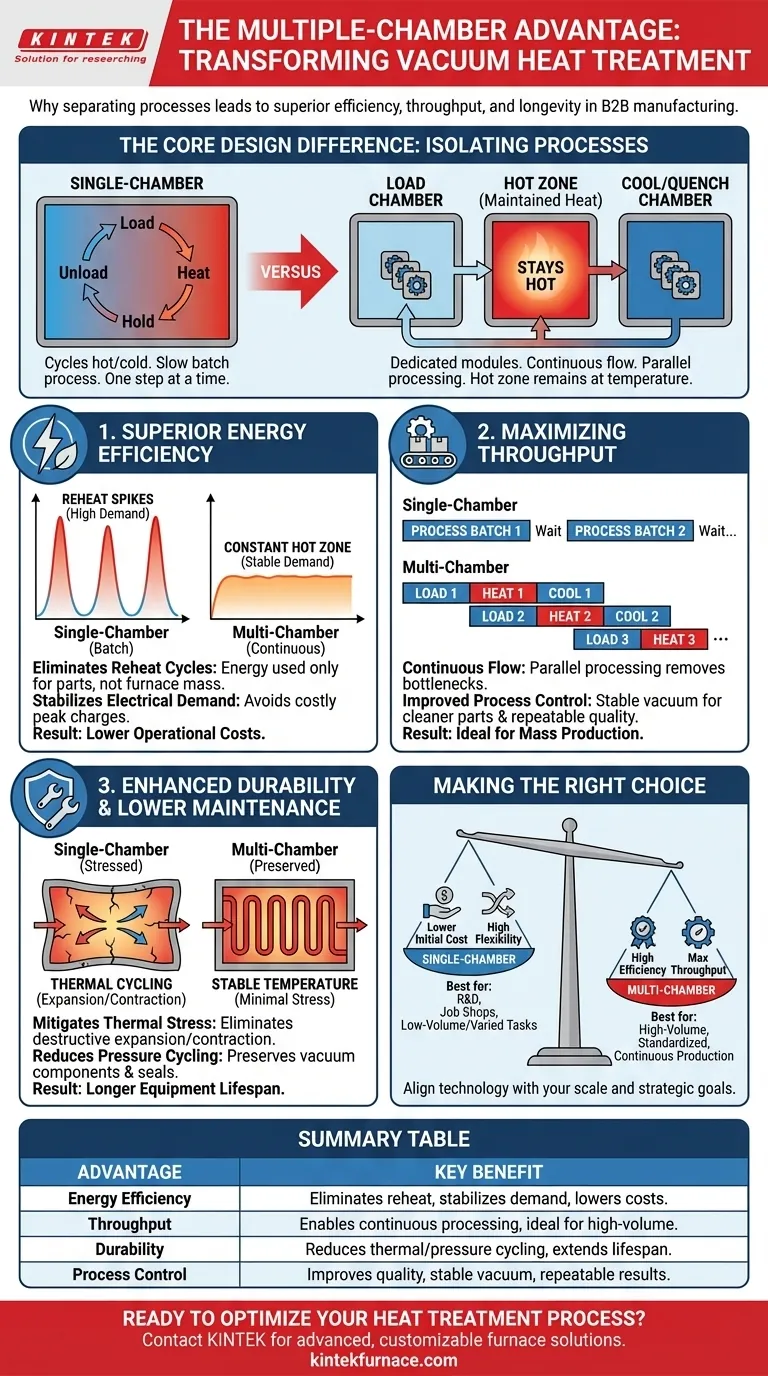

La différence de conception fondamentale : isoler les processus

La supériorité fonctionnelle d'un four à chambres multiples découle d'un principe simple : dédier des chambres séparées et isolées à des étapes de processus distinctes.

La limitation du four à chambre unique

Un four à chambre unique doit effectuer chaque étape — pompage, chauffage, maintien à température et refroidissement ou trempe — dans le même espace. Cela nécessite que la chambre et tous ses composants internes subissent des changements extrêmes de température et de pression à chaque charge.

L'avantage des chambres multiples

Un système à chambres multiples déplace la charge de travail entre des chambres spécialisées. Un flux typique implique une chambre de chargement, une zone chaude dédiée qui reste à température, et une chambre de refroidissement ou de trempe séparée. Cela permet à plusieurs charges d'être à différentes étapes du processus simultanément.

Avantage 1 : Efficacité énergétique supérieure

En ne refroidissant pas la zone chaude pour chaque cycle, les fours à chambres multiples réalisent des économies d'énergie importantes et une réduction des coûts d'exploitation.

Élimination des cycles de réchauffage

La plus grande dépense énergétique dans le traitement par lots est le réchauffage du four à partir d'un état refroidi. Dans une conception à chambres multiples, la chaleur est conservée dans la zone chaude, prête pour la charge suivante.

L'énergie disponible est consommée presque exclusivement par les pièces traitées, et non par le four lui-même. Cela réduit considérablement le coût énergétique par livre de matériau traité.

Stabilisation de la demande électrique

Les fours à chambre unique créent des pics massifs de demande électrique lorsqu'ils montent en température. Un four à chambres multiples, en maintenant une température de zone chaude constante, tire une charge électrique beaucoup plus cohérente et prévisible, réduisant ou éliminant les frais de pointe coûteux facturés par les fournisseurs d'électricité.

Avantage 2 : Maximiser le débit pour la production de masse

La capacité à traiter des charges en continu rend les fours à chambres multiples idéaux pour la production industrielle moderne à grande échelle.

Du lot au flux continu

Pendant qu'une charge refroidit, la charge suivante peut déjà se trouver dans la zone chaude. Ce traitement parallèle surmonte le goulot d'étranglement principal des conceptions à chambre unique, qui sont intrinsèquement inadaptées à la fabrication à grand volume.

Ce modèle continu augmente considérablement la productivité et le rendement global, ce qui en fait la norme pour les applications nécessitant des résultats cohérents à grande échelle.

Contrôle de processus et qualité améliorés

Des chambres dédiées permettent un contrôle plus précis de chaque étape. Le vide constant et stable dans la zone chaude empêche l'oxydation due à la contamination par l'humidité qui peut se produire pendant le cyclage de pression. Il en résulte des surfaces de pièces plus propres, une décarburation minimale et une répétabilité métallurgique supérieure.

Avantage 3 : Durabilité accrue et entretien réduit

Le maintien d'un environnement stable au sein des chambres du four réduit considérablement l'usure, prolongeant la durée de vie de l'équipement.

Atténuation du stress thermique

L'expansion et la contraction répétées causées par le cyclage thermique sont une cause principale de fatigue et de défaillance des composants du four tels que les éléments chauffants, l'isolation et la chambre elle-même. En maintenant la zone chaude à une température stable, ce stress destructeur est pratiquement éliminé.

Réduction du cyclage de pression

De même, la zone chaude n'est pas soumise à un cyclage de pression constant entre le vide poussé et la pression atmosphérique. Cela préserve l'intégrité du carter du four, des joints et des composants à vide, ce qui entraîne une durée de vie opérationnelle plus longue et moins d'interventions de maintenance.

Comprendre les compromis

Bien que puissant, un système à chambres multiples n'est pas la solution universelle. Le principal compromis réside entre l'efficacité opérationnelle et l'investissement initial.

Un four à chambres multiples représente une dépense d'immobilisation plus élevée et est plus complexe. Ses avantages sont les plus pleinement réalisés dans les environnements de production standardisés à haut volume où l'efficacité et le coût par pièce sont les préoccupations dominantes.

Un four à chambre unique offre un investissement initial inférieur et une plus grande flexibilité. C'est souvent un choix plus pratique pour la recherche et le développement, les ateliers d'usinage avec des pièces et des processus très variés, ou la production à faible volume où les coûts d'un système continu ne peuvent être justifiés.

Faire le bon choix pour votre exploitation

Votre décision doit être guidée par vos objectifs de production spécifiques, votre volume et votre budget.

- Si votre objectif principal est la production continue à haut volume : Un four à chambres multiples est le choix définitif pour son débit supérieur et son coût par pièce inférieur.

- Si votre objectif principal est la réduction des coûts opérationnels à long terme : Les économies d'énergie et la maintenance réduite d'un système à chambres multiples offrent un retour sur investissement clair.

- Si votre objectif principal est la flexibilité des processus pour les tâches à faible volume ou variées : Un four à chambre unique offre un point d'entrée plus polyvalent et rentable pour le traitement thermique sous vide.

En fin de compte, le choix de l'architecture de four appropriée consiste à aligner la technologie sur l'échelle et les objectifs stratégiques de votre exploitation.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité énergétique | Élimine les cycles de réchauffage, stabilise la demande électrique, réduit les coûts d'exploitation |

| Débit | Permet un traitement continu, idéal pour la production de masse à haut volume |

| Durabilité | Réduit le cyclage thermique et de pression, prolonge la durée de vie de l'équipement |

| Contrôle des processus | Améliore la qualité grâce à un vide stable, des pièces plus propres et des résultats reproductibles |

Prêt à optimiser votre processus de traitement thermique ? Fort de recherches et développements exceptionnels et de capacités de fabrication internes, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la production à haut volume ou que vous ayez besoin de solutions flexibles, nous pouvons vous aider à obtenir une efficacité et une qualité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent bénéficier à votre exploitation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.