En substance, les principaux avantages d'un four de recuit sous vide découlent de sa capacité à créer un environnement très contrôlé et sans oxygène. Cela empêche l'oxydation de surface et la décarburation, conduisant à une finition et une pureté du matériau supérieures, impossibles à obtenir dans un four conventionnel qui chauffe en présence d'air ou d'une atmosphère moins contrôlée.

Le choix entre un four de recuit sous vide et un four conventionnel est un compromis fondamental. Vous choisissez entre la qualité de surface exceptionnelle et la pureté du matériau d'un processus sous vide, et le débit potentiellement plus élevé et le coût initial plus faible d'un système conventionnel.

Qualité et uniformité supérieures des matériaux

La valeur essentielle du recuit sous vide réside dans son impact sur la pièce finale. L'environnement sous vide n'est pas seulement une méthode de chauffage alternative ; il fait partie intégrante du processus métallurgique.

Prévention de l'oxydation et de la décarburation

Dans un four conventionnel, l'oxygène de l'air réagit avec la surface métallique chaude, créant une couche d'oxyde. Cette couche doit souvent être retirée par des processus secondaires coûteux et chronophages comme le décapage à l'acide ou le sablage.

Un four sous vide élimine pratiquement tout l'oxygène, empêchant complètement cette réaction. Le résultat est une surface propre, brillante et sans calamine dès la sortie du four, préservant l'intégrité et les dimensions de la pièce.

Obtention d'un chauffage uniforme

Alors que les fours conventionnels reposent sur la convection (mouvement de l'air) pour transférer la chaleur, un four sous vide repose presque exclusivement sur le rayonnement thermique. En l'absence d'air, la chaleur rayonne directement et uniformément vers toutes les surfaces exposées de la pièce.

Cela élimine les points chauds et assure une température exceptionnellement uniforme sur toute la pièce, ce qui est essentiel pour un soulagement des contraintes efficace et constant et pour l'obtention des propriétés métallurgiques souhaitées.

Amélioration des propriétés mécaniques

En fournissant une chaleur uniforme et un cycle de refroidissement contrôlé, un four sous vide permet une manipulation précise de la microstructure d'un métal. Il en résulte un soulagement des contraintes plus complet et des propriétés améliorées comme la ductilité et la ténacité, améliorant la qualité et les performances globales du produit.

Précision, efficacité et sécurité

Au-delà de la qualité des matériaux, les fours sous vide offrent des avantages opérationnels significatifs en termes de contrôle, de coût et de sécurité au travail.

Contrôle de processus inégalé

Les fours sous vide modernes sont gérés par des automates programmables et des contrôleurs sophistiqués. Cela permet aux opérateurs de définir et d'exécuter des cycles de traitement thermique multi-étapes très précis et automatiquement.

Chaque paramètre — du niveau de vide au taux de montée en température et à la vitesse de refroidissement — est surveillé et régulé en temps réel. Cela garantit que chaque lot est traité avec une répétabilité parfaite, un niveau de précision difficile à égaler dans les systèmes conventionnels.

Efficacité énergétique améliorée

Le vide lui-même est un excellent isolant. Cela signifie que très peu d'énergie thermique est perdue vers l'environnement extérieur, concentrant l'énergie sur la pièce. Cela conduit souvent à une consommation d'énergie par cycle inférieure à celle des fours conventionnels qui perdent une quantité importante de chaleur par les gaz d'échappement et à travers leurs parois.

Réduction de la pollution environnementale

Les fours conventionnels, en particulier ceux qui sont chauffés au gaz, produisent des sous-produits de combustion. Les fours à atmosphère utilisent des gaz protecteurs qui doivent être gérés et évacués. Un four sous vide est un système fermé chauffé électriquement qui ne produit aucune émission, ce qui en fait une technologie plus propre.

Comprendre les compromis

Aucune technologie n'est supérieure dans tous les aspects. La décision d'utiliser un four sous vide exige de reconnaître ses caractéristiques opérationnelles spécifiques.

Le défi de la vitesse de production

Un point de confusion courant est le temps de traitement. Bien que les éléments chauffants d'un four sous vide puissent être très réactifs, le temps de cycle global peut être plus long que dans un four conventionnel.

Les étapes du processus de pompage jusqu'au niveau de vide requis et, dans certains cas, de remplissage avec un gaz inerte pour le refroidissement, ajoutent du temps à chaque lot. Pour les pièces très grandes ou de grand volume, un four conventionnel continu peut offrir un débit global plus élevé.

Investissement initial plus élevé

Les fours sous vide sont des machines complexes impliquant des pompes à vide, des chambres scellées et des systèmes de contrôle avancés. Cela se traduit généralement par un prix d'achat initial plus élevé et des exigences de maintenance plus complexes par rapport aux conceptions de fours conventionnels plus simples.

Avantages de sécurité inhérents

Un four sous vide fonctionne sous pression négative. Cela élimine fondamentalement le risque d'explosion qui existe avec les récipients sous pression positive ou les fours à atmosphère utilisant des gaz inflammables comme l'hydrogène. L'environnement à faible teneur en oxygène élimine également le risque d'incendie de la pièce ou des matériaux internes.

Faire le bon choix pour votre application

Le choix du type de four dépend entièrement de vos exigences de processus et de vos objectifs commerciaux.

- Si votre objectif principal est la finition de surface et la pureté des matériaux : La prévention de l'oxydation offerte par un four sous vide est non négociable et offre un avantage clair.

- Si votre objectif principal est la production en grand volume et à faible coût de pièces non critiques : Un four conventionnel est souvent le choix le plus économique, à condition que le nettoyage de surface après le processus soit acceptable.

- Si votre objectif principal est la répétabilité des processus pour les composants de grande valeur : Le contrôle numérique précis d'un four sous vide garantit que chaque pièce répond aux spécifications exactes, réduisant les rejets et assurant la fiabilité.

En fin de compte, investir dans un four sous vide est un investissement dans le contrôle, la qualité et un produit final impeccable.

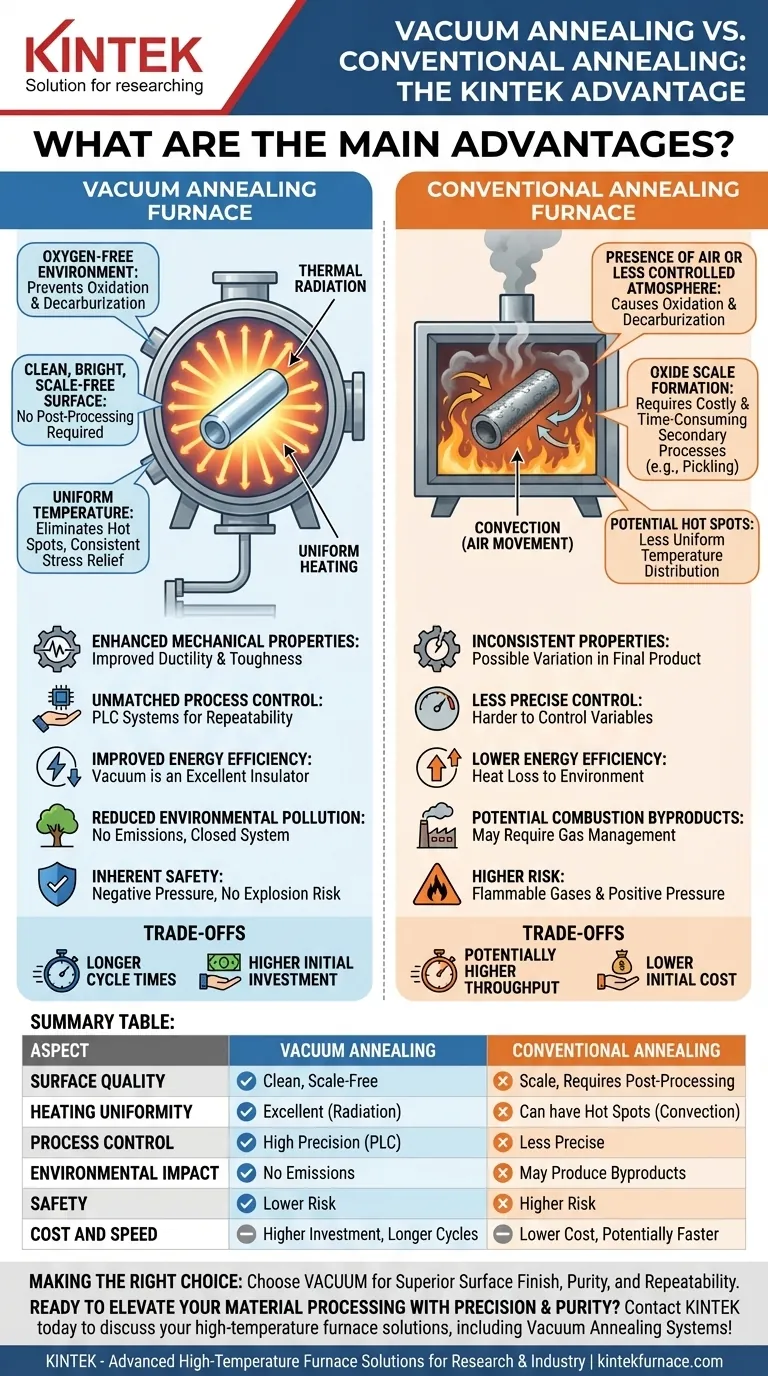

Tableau récapitulatif :

| Aspect | Four de recuit sous vide | Four de recuit conventionnel |

|---|---|---|

| Qualité de surface | Prévient l'oxydation et la décarburation ; finition propre et sans calamine | Nécessite souvent un post-traitement pour l'élimination de la calamine |

| Uniformité du chauffage | Excellente grâce au chauffage par rayonnement sous vide | Peut avoir des points chauds ; repose sur la convection |

| Contrôle du processus | Haute précision avec les systèmes PLC ; cycles reproductibles | Moins précis ; plus difficile de contrôler les variables |

| Impact environnemental | Pas d'émissions ; fonctionnement plus propre | Peut produire des sous-produits de combustion ou nécessiter une gestion des gaz |

| Sécurité | Moins de risque d'explosion et d'incendie grâce à l'environnement sous vide | Risque plus élevé avec les gaz inflammables et la pression positive |

| Coût et vitesse | Investissement initial plus élevé ; temps de cycle plus longs | Coût inférieur ; débit potentiellement plus élevé pour de grands volumes |

Prêt à améliorer le traitement de vos matériaux avec précision et pureté ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre expertise en R&D et notre fabrication interne vous garantissent un équipement fiable et conçu sur mesure – des fours à moufle et à tube aux systèmes sous vide et à atmosphère, et aux configurations CVD/PECVD. Que vous soyez dans la recherche, l'aérospatiale ou tout autre domaine exigeant des résultats métallurgiques supérieurs, nos fours de recuit sous vide offrent une qualité et une efficacité inégalées. Ne faites aucun compromis sur la performance – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de laboratoire et favoriser votre succès !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide