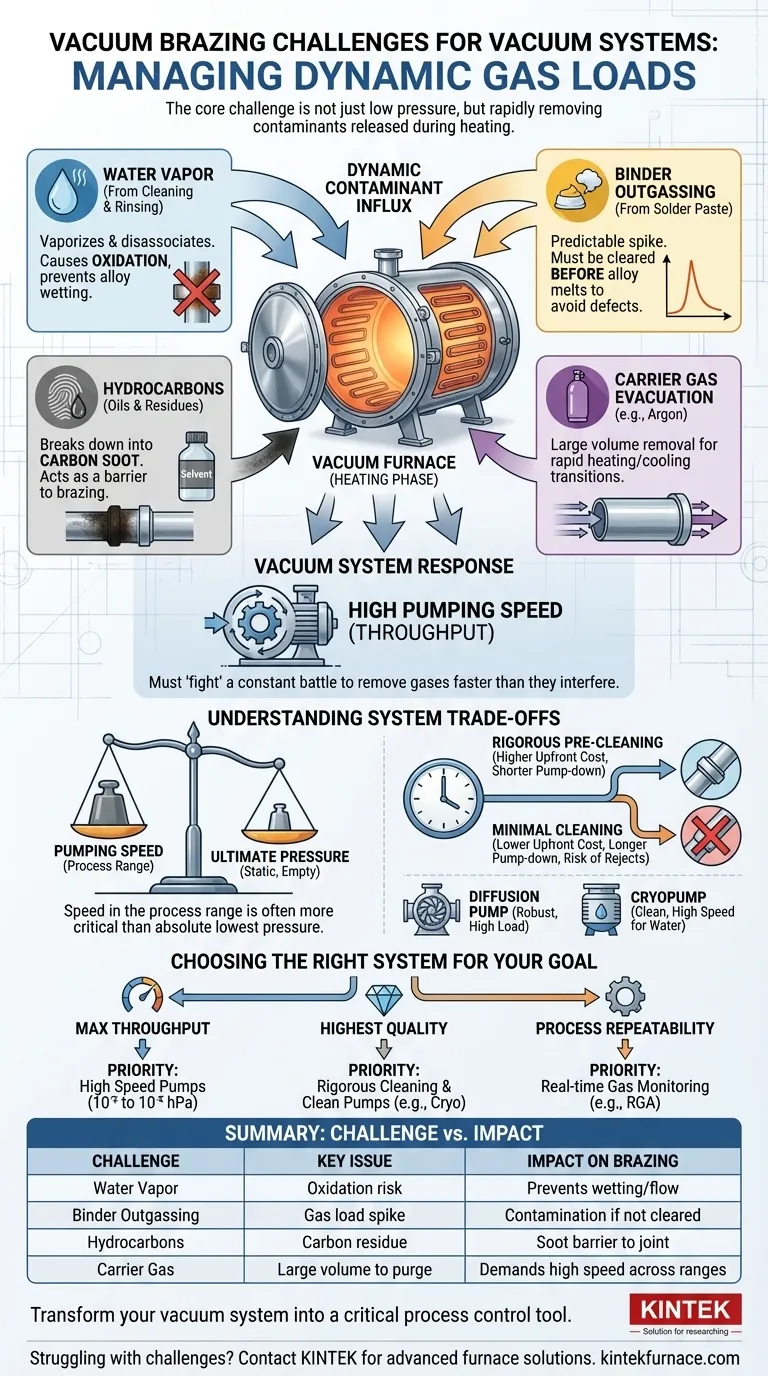

Pour un système de vide, les principaux défis du brasage sous vide ne sont pas seulement d'atteindre une basse pression, mais de gérer activement les charges gazeuses importantes libérées pendant le processus de chauffage. Ces défis incluent la gestion du dégazage des liants de soudure, l'élimination de la vapeur d'eau résiduelle du nettoyage, l'évacuation des hydrocarbures et la purge des gaz porteurs, tout cela exigeant un système avec une très grande vitesse de pompage dans la plage de haut vide.

Le défi principal du brasage sous vide est la gestion dynamique de la charge gazeuse. Un système réussi n'est pas défini par la pression finale qu'il peut atteindre dans un état vide et froid, mais par sa capacité à éliminer rapidement les contaminants libérés par la pièce pendant le cycle thermique.

Le Défi Principal : Un Vide Dynamique vs Statique

Une idée fausse courante est que le brasage sous vide nécessite simplement un four capable d'atteindre un vide poussé. La réalité est bien plus exigeante.

Le processus lui-même, en particulier la phase de chauffage, introduit activement des contaminants dans l'environnement sous vide. Le système de vide doit donc mener une bataille constante pour éliminer ces gaz plus rapidement qu'ils ne peuvent interférer avec le joint de brasage.

La Vapeur d'Eau : L'Ennemi Invisible

Les pièces entrant dans le four sont souvent nettoyées et rincées à l'eau. Même des quantités microscopiques de vapeur d'eau piégée peuvent être une source majeure de contamination.

Lorsqu'elle est chauffée, cette vapeur d'eau se vaporise, augmentant la pression de la chambre. Plus important encore, elle peut se dissocier en oxygène et hydrogène, ce qui oxydera facilement les surfaces métalliques, empêchant l'alliage de brasage de mouiller et de s'écouler correctement.

Le Dégazage du Liant : La Charge Gazeuse Prévisible

De nombreux métaux d'apport de brasage sont fournis sous forme de pâte, qui comprend un liant organique pour maintenir la poudre métallique en place.

Ces liants sont conçus pour brûler complètement pendant la phase de chauffage initiale du cycle de brasage. Cela crée un pic de charge gazeuse important, mais prévisible, que le système de vide doit gérer efficacement pour éliminer les contaminants avant que l'alliage de brasage ne fonde.

Les Hydrocarbures : Le Résidu de la Préparation

Les huiles d'usinage, les empreintes digitales ou les solvants de nettoyage peuvent laisser une fine pellicule d'hydrocarbures sur les surfaces des pièces.

Comme les liants, ceux-ci se vaporisent au chauffage. S'ils ne sont pas évacués rapidement, ils peuvent se décomposer à hautes températures et déposer une couche de carbone, ou "suie", sur les surfaces du joint, ce qui agit comme une barrière au brasage.

L'Évacuation du Gaz Porteur : Le Besoin de Polyvalence

Dans certains processus, un gaz porteur inerte comme l'argon est utilisé pour le chauffage par convection rapide ou pour le refroidissement rapide à la fin du cycle.

Le système de vide doit être capable d'évacuer rapidement ce grand volume de gaz pour passer de la pression atmosphérique à la phase de haut vide du processus. Cela nécessite un débit élevé sur une très large plage de pression.

Comprendre les Compromis du Système

La spécification d'un système de vide pour le brasage implique d'équilibrer des priorités concurrentes. La compréhension de ces compromis est essentielle pour construire un processus fiable.

Vitesse de Pompage vs Pression Finale

Il est essentiel de distinguer la pression finale d'une pompe et sa vitesse de pompage (ou débit). Une pompe peut être capable d'atteindre un vide très poussé (par exemple, 10⁻⁸ hPa) dans une chambre propre et vide, mais manquer de vitesse pour gérer une grande charge gazeuse à la pression de processus réelle (par exemple, 10⁻⁵ hPa).

Pour le brasage, une vitesse de pompage élevée dans la plage de pression de processus est presque toujours plus importante que la pression la plus basse que le système peut atteindre.

Le Vrai Coût de la Propreté

Investir dans des procédures de pré-nettoyage rigoureuses et des salles d'assemblage propres ajoute des coûts initiaux et du temps.

Cependant, cet investissement réduit considérablement la charge de contamination à l'intérieur du four. Cela permet des temps de pompage plus courts, moins de contraintes sur le système de vide et un processus de brasage plus reproductible et de meilleure qualité avec moins de pièces rejetées.

Choisir le Bon Type de Pompe

Différentes pompes à vide traitent différents gaz avec une efficacité variable. Les pompes à diffusion sont robustes et gèrent bien les charges gazeuses élevées, mais risquent un retour d'huile si elles ne sont pas correctement piégées.

Les cryopompes offrent des vitesses de pompage extrêmement élevées pour la vapeur d'eau et sont intrinsèquement propres, mais ont une capacité finie pour les gaz et nécessitent une régénération périodique. Le choix dépend des contaminants spécifiques attendus et du niveau de propreté requis.

Faire le Bon Choix pour Votre Objectif

La configuration idéale de votre système de vide dépend directement de votre objectif opérationnel principal.

- Si votre objectif principal est un débit maximal et des temps de cycle courts : Privilégiez un système de pompage avec la vitesse la plus élevée possible dans la plage de 10⁻³ à 10⁻⁵ hPa pour surmonter rapidement les pics de dégazage.

- Si votre objectif principal est la qualité et la pureté des joints les plus élevées : Mettez l'accent sur des protocoles de pré-nettoyage rigoureux et choisissez une pompe à vide poussé intrinsèquement propre, comme une cryopompe, pour éliminer tout risque de contamination par les hydrocarbures.

- Si votre objectif principal est la répétabilité et la fiabilité du processus : Investissez dans l'instrumentation pour surveiller la charge gazeuse en temps réel (par exemple, un analyseur de gaz résiduels) afin de garantir que chaque cycle se comporte de manière identique.

En comprenant ces dynamiques gazeuses, vous transformez le système de vide d'un simple utilitaire en votre outil le plus critique pour le contrôle du processus.

Tableau Récapitulatif :

| Défi | Problèmes Clés | Impact sur le Brasage |

|---|---|---|

| Vapeur d'Eau | Libération du nettoyage, risque d'oxydation | Empêche le mouillage et l'écoulement de l'alliage de brasage |

| Dégazage du Liant | Charge gazeuse des liants pâteux pendant le chauffage | Nécessite une élimination rapide pour éviter la contamination |

| Hydrocarbures | Résidus d'huiles ou de solvants | Peut déposer du carbone, bloquant la formation du joint |

| Évacuation du Gaz Porteur | Nécessité de purger rapidement les gaz inertes | Exige une vitesse de pompage élevée sur toutes les plages de pression |

Vous rencontrez des difficultés avec les défis du brasage sous vide ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours sous vide et sous atmosphère et les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour gérer précisément les charges gazeuses et améliorer votre processus de brasage pour un débit plus élevé, une qualité de joint supérieure et une répétabilité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes sur mesure peuvent répondre à vos besoins spécifiques en matière de brasage sous vide et améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation