À la base, le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est un processus de fabrication hautement contrôlé qui permet la croissance de films de carbone exceptionnellement purs et à faible contrainte, avec des propriétés précisément adaptées. En utilisant l'énergie des micro-ondes pour créer un plasma stable, le MPCVD permet la construction de matériaux au niveau atomique comme le diamant, ce qui le rend indispensable pour les applications industrielles et électroniques avancées où la perfection des matériaux est non négociable.

L'avantage fondamental du MPCVD n'est pas seulement sa capacité à créer des films de carbone, mais sa capacité de contrôle au niveau atomique. Cette précision permet aux ingénieurs d'aller au-delà des matériaux de base et de concevoir des films avec des caractéristiques spécifiques et de haute performance pour des environnements exigeants.

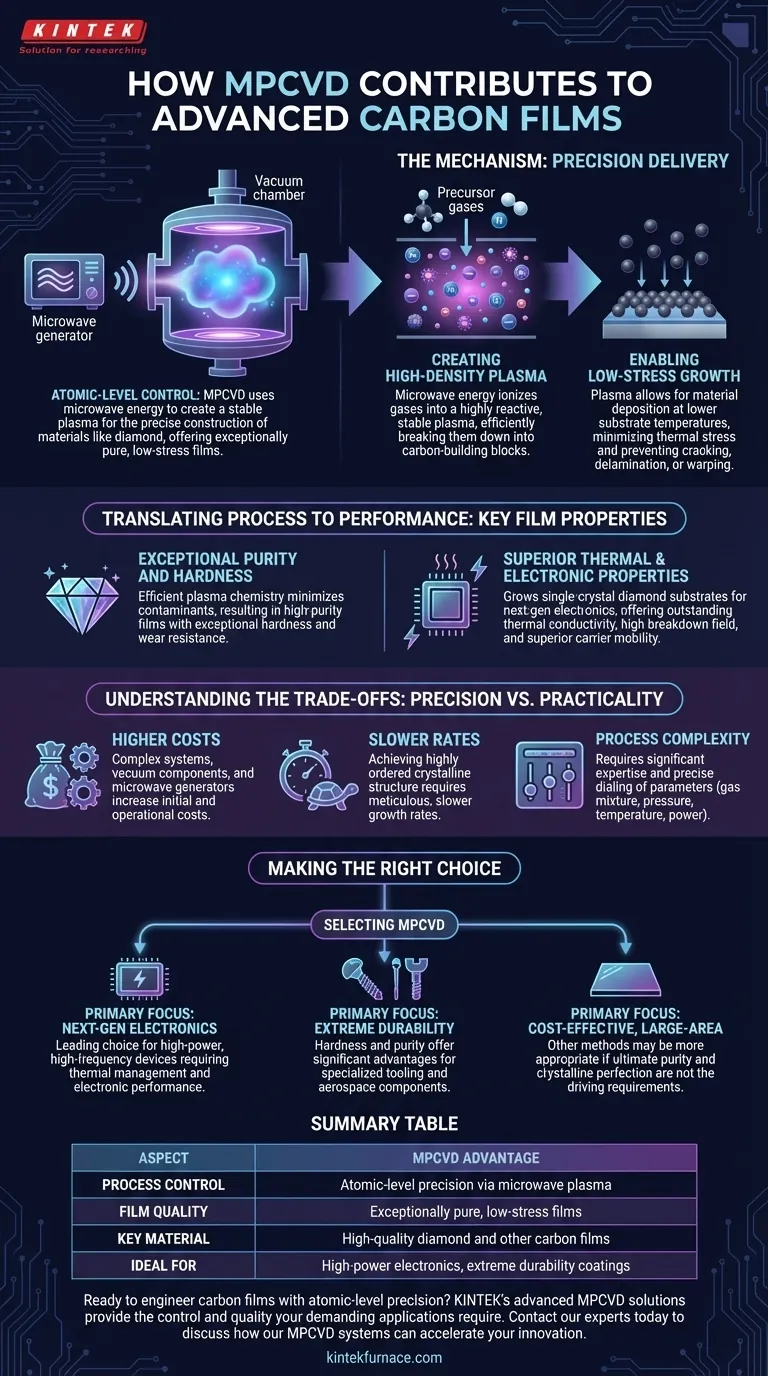

Le mécanisme : comment le MPCVD offre la précision

Les capacités uniques du MPCVD découlent directement de son utilisation de l'énergie des micro-ondes pour générer et maintenir un plasma chimique. Cette approche offre un niveau de contrôle que les méthodes de dépôt plus anciennes ne peuvent égaler.

Création d'un plasma à haute densité

Les systèmes MPCVD introduisent des gaz précurseurs (comme le méthane dans un support d'hydrogène) dans une chambre à vide. L'énergie des micro-ondes est ensuite focalisée dans cette chambre, ionisant le gaz et créant un plasma dense et stable.

Ce plasma est une soupe hautement réactive d'ions, d'électrons et de radicaux. L'énergie élevée et la stabilité du plasma généré par micro-ondes décomposent efficacement les gaz précurseurs en leurs éléments constitutifs fondamentaux de carbone.

Permettre une croissance à faible contrainte

Contrairement au CVD thermique traditionnel, qui repose uniquement sur une chaleur élevée, le plasma du MPCVD permet le dépôt de matériaux à des températures de substrat significativement plus basses.

Cette température plus basse minimise les contraintes thermiques, empêchant le film de se fissurer, de se délaminer ou de se déformer. Le résultat est un film à faible contrainte qui maintient son intégrité structurelle et adhère fortement au substrat sous-jacent.

De la transformation du processus à la performance : propriétés clés du film

L'environnement contrôlé du MPCVD se traduit directement par des propriétés matérielles supérieures qui ouvrent de nouvelles possibilités technologiques.

Pureté et dureté exceptionnelles

L'efficacité de la chimie du plasma garantit que les contaminants indésirables et les phases de carbone amorphe sont minimisés. Il en résulte des films de haute pureté, en particulier dans le cas du diamant synthétique, qui présentent une dureté et une résistance à l'usure exceptionnelles pour les revêtements industriels.

Propriétés thermiques et électroniques supérieures

Pour les applications en électronique avancée, le MPCVD est utilisé pour faire croître des substrats de diamant monocristallin. Ces matériaux possèdent des propriétés exceptionnelles qui sont essentielles pour les dispositifs de nouvelle génération.

Ces propriétés comprennent une conductivité thermique exceptionnelle pour la dissipation de la chaleur, un champ de claquage élevé pour gérer les hautes tensions, et une mobilité des porteurs supérieure pour des vitesses de commutation plus rapides. Cela permet des électroniques haute fréquence et haute puissance avec de meilleures performances et moins de pertes d'énergie.

Comprendre les compromis : précision vs. praticité

Bien que le MPCVD offre une qualité inégalée, c'est un outil spécialisé avec des compromis spécifiques qu'il est important de comprendre.

Coûts initiaux et opérationnels plus élevés

Les systèmes MPCVD sont complexes et nécessitent un investissement en capital important par rapport aux technologies de dépôt plus simples. L'utilisation de composants sous vide poussé, de générateurs de micro-ondes et de systèmes de contrôle précis des gaz contribue à un coût de possession plus élevé.

Vitesses de dépôt plus lentes

La précision même qui rend le MPCVD si précieux nécessite souvent des vitesses de croissance plus lentes. L'obtention d'une structure cristalline hautement ordonnée comme le diamant est un processus méticuleux qui ne peut être précipité, ce qui le rend moins adapté aux applications nécessitant un revêtement rapide et à grand volume.

Complexité du processus

L'exploitation d'un système MPCVD exige une expertise significative. Le réglage précis des paramètres – mélange de gaz, pression, température et puissance des micro-ondes – pour obtenir une propriété de film spécifique est une tâche complexe qui demande un opérateur qualifié.

Faire le bon choix pour votre application

Le choix du MPCVD dépend entièrement de la question de savoir si les avantages en termes de performances justifient l'investissement.

- Si votre objectif principal est l'électronique de nouvelle génération : le MPCVD est le choix principal pour créer des dispositifs haute puissance et haute fréquence où la gestion thermique et les performances électroniques sont primordiales.

- Si votre objectif principal est une durabilité extrême : pour les outils spécialisés, les implants médicaux ou les composants aérospatiaux, la dureté et la pureté des films de diamant MPCVD offrent un avantage de performance significatif.

- Si votre objectif principal est des revêtements économiques sur de grandes surfaces : d'autres méthodes comme la pulvérisation ou le CVD thermique peuvent être plus appropriées pour les applications où la pureté ultime et la perfection cristalline ne sont pas les exigences principales.

En fin de compte, le MPCVD permet aux ingénieurs de considérer les films de carbone non pas comme un simple revêtement, mais comme un matériau conçu pour un usage spécifique.

Tableau récapitulatif :

| Aspect | Avantage du MPCVD |

|---|---|

| Contrôle du processus | Précision au niveau atomique via le plasma micro-ondes |

| Qualité du film | Films exceptionnellement purs et à faible contrainte |

| Matériau clé | Diamant de haute qualité et autres films de carbone |

| Idéal pour | Électronique de puissance, revêtements à durabilité extrême |

Prêt à concevoir des films de carbone avec une précision au niveau atomique ? Les solutions MPCVD avancées de KINTEK, soutenues par une R&D exceptionnelle et une fabrication interne, offrent le contrôle et la qualité dont vos applications exigeantes ont besoin. Que vous développiez des électroniques de nouvelle génération ou que vous ayez besoin de revêtements ultra-durables, notre expertise et nos capacités de personnalisation approfondies sont là pour répondre à vos besoins expérimentaux uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes MPCVD peuvent accélérer votre innovation.

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire