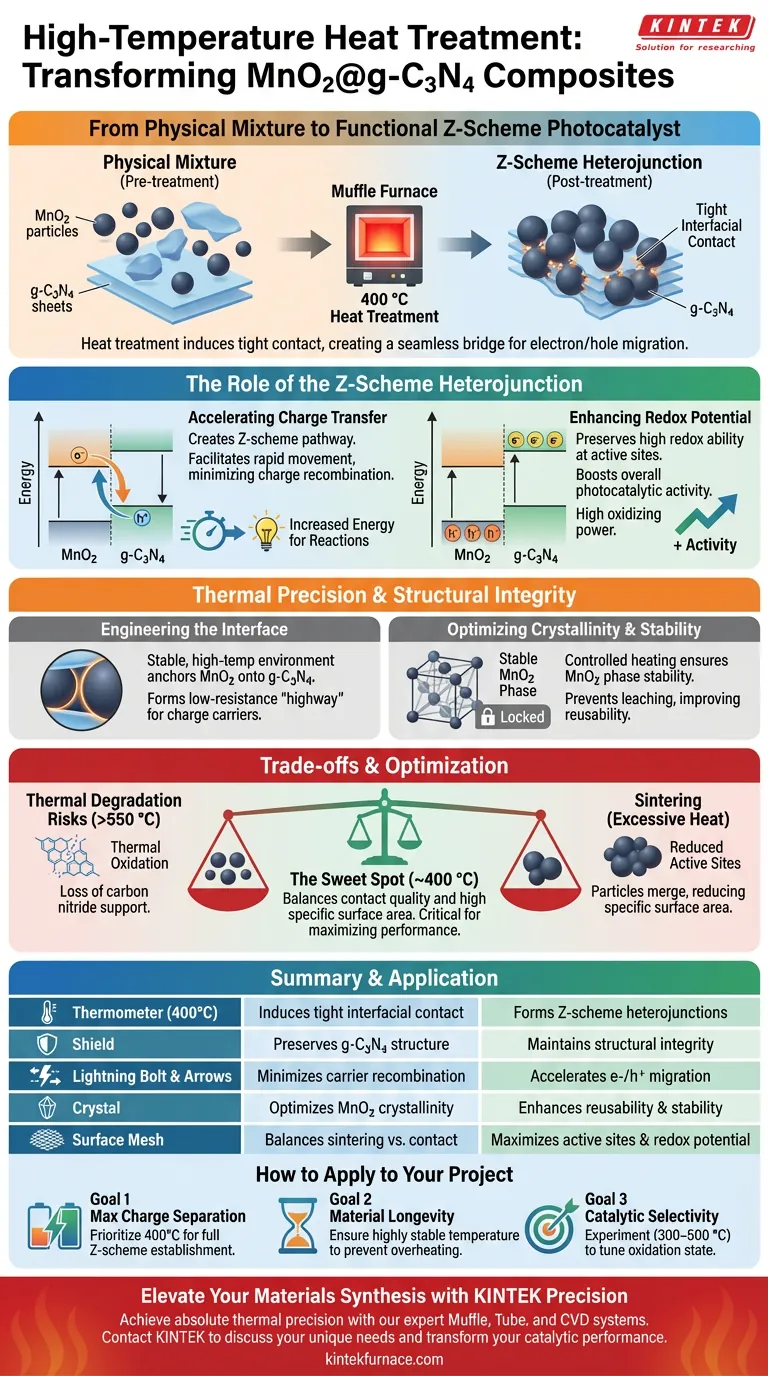

Le traitement thermique à haute température est l'étape transformative qui convertit un mélange physique de composants en un système photocatalytique fonctionnel. En soumettant le composite $MnO_2@g-C_3N_4$ à environ 400 °C dans un four à moufle, vous induisez le contact interfacial étroit nécessaire pour construire une hétérojonction en Z. Cette architecture spécifique est responsable de l'accélération du transfert des charges photogénérées, ce qui conduit directement à des performances catalytiques supérieures.

La valeur fondamentale du traitement par four à moufle réside dans l'ingénierie des interfaces ; il crée un pont transparent entre les particules de $MnO_2$ et le support $g-C_3N_4$, permettant une séparation et une migration efficaces des électrons et des trous.

Le rôle de l'hétérojonction en Z

Accélérer le transfert de charge

Le principal avantage du traitement thermique à 400 °C est la création d'une voie en Z pour les électrons.

Cette configuration permet aux électrons et aux trous photogénérés de migrer plus efficacement entre les deux semi-conducteurs qu'ils ne le feraient isolément.

En facilitant ce mouvement rapide, le système minimise la recombinaison des charges, garantissant que plus d'énergie est disponible pour piloter les réactions chimiques souhaitées.

Améliorer le potentiel redox

Le schéma en Z ne se contente pas de déplacer les charges ; il préserve une capacité redox élevée aux sites actifs.

Grâce à cette hétérojonction, les électrons à fort pouvoir réducteur et les trous à fort pouvoir oxydant sont maintenus dans leurs bandes respectives.

Cette synergie augmente considérablement l'activité photocatalytique globale du composite $MnO_2@g-C_3N_4$ par rapport à ses précurseurs individuels.

Précision thermique et intégrité structurelle

Ingénierie de l'interface

Un four à moufle fournit l'environnement stable à haute température nécessaire pour ancrer les particules de $MnO_2$ sur les nanosheets de $g-C_3N_4$.

À 400 °C, les matériaux subissent suffisamment d'excitation thermique pour former un contact interfacial étroit sans détruire la structure polymère sous-jacente du $g-C_3N_4$.

Ce contact agit comme une "autoroute" à faible résistance pour les porteurs de charge, ce qui est une exigence fondamentale pour tout catalyseur supporté haute performance.

Optimisation de la cristallinité et de la stabilité

Le processus de chauffage contrôlé influence également la cristallinité de la phase d'oxyde métallique.

De la même manière que des températures précises contrôlent les vacances d'oxygène dans d'autres oxydes, le four à moufle garantit que la phase $MnO_2$ est stable et solidement attachée.

Ce "verrouillage" thermique empêche le catalyseur actif de se lixivier ou de s'agréger pendant les réactions en phase liquide, améliorant ainsi la réutilisabilité du matériau.

Comprendre les compromis

Risques de dégradation thermique

Bien que la chaleur soit nécessaire à la formation de l'hétérojonction, le $g-C_3N_4$ est sensible aux températures extrêmes et peut commencer à se décomposer si on le pousse trop loin.

Dépasser la plage de température optimale (généralement supérieure à 550 °C dans l'air) peut entraîner une oxydation thermique et la perte du support de carbone nitrure.

Surface spécifique vs. Qualité du contact

Il existe un équilibre délicat entre l'obtention d'un contact étroit et le maintien d'une surface spécifique élevée.

Une chaleur excessive peut provoquer le frittage des particules, où de petites particules fusionnent pour en former de plus grosses, réduisant ainsi le nombre de sites actifs disponibles.

Trouver le "point idéal", comme le seuil de 400 °C, est essentiel pour maximiser l'interface sans sacrifier le rapport surface/volume.

Comment appliquer cela à votre projet

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec votre matériau composite, considérez votre objectif principal lors de la définition des paramètres de votre four :

- Si votre objectif principal est la séparation maximale des charges : Privilégiez le seuil de 400 °C pour garantir que l'hétérojonction en Z est pleinement établie grâce à une liaison interfaciale étroite.

- Si votre objectif principal est la longévité du matériau : Assurez-vous que le four à moufle maintient une température très stable pour éviter la surchauffe localisée qui entraîne la dégradation du support.

- Si votre objectif principal est la sélectivité catalytique : Expérimentez avec de légères variations de température (300–500 °C) pour ajuster l'état d'oxydation et la concentration des vacances d'oxygène de la phase $MnO_2$.

En contrôlant précisément l'environnement thermique du four à moufle, vous passez d'un simple mélange de matériaux à un moteur catalytique hautement ingénieré et à haut rendement.

Tableau récapitulatif :

| Paramètre | Influence sur le composite MnO2@g-C3N4 | Bénéfice pour la catalyse |

|---|---|---|

| Température (400°C) | Induit un contact interfacial étroit | Forme des hétérojonctions en Z |

| Stabilité thermique | Préserve la structure polymère du g-C3N4 | Maintient l'intégrité structurelle/support |

| Dynamique des charges | Minimise la recombinaison des porteurs | Accélère la migration des électrons/trous |

| Contrôle de phase | Optimise la cristallinité du MnO2 | Améliore la réutilisabilité et la stabilité du matériau |

| Ingénierie de surface | Équilibre le frittage et le contact | Maximise les sites actifs et le potentiel redox |

Élevez votre synthèse de matériaux avec la précision KINTEK

Obtenir l'hétérojonction en Z parfaite nécessite la précision thermique absolue que l'on trouve dans les solutions de laboratoire KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD haute performance, adaptés à l'ingénierie d'interface avancée.

Que vous optimisiez des composites de $MnO_2$ ou que vous développiez des photocatalyseurs de nouvelle génération, nos fours haute température personnalisables garantissent la stabilité et la précision dont votre recherche a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques et découvrez comment nos équipements experts peuvent transformer vos performances catalytiques.

Guide Visuel

Références

- Guanglu Lu, Zijian Zhang. Z-Type Heterojunction MnO2@g-C3N4 Photocatalyst-Activated Peroxymonosulfate for the Removal of Tetracycline Hydrochloride in Water. DOI: 10.3390/toxics12010070

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à résistance de laboratoire de type boîte est-il utilisé dans le traitement thermique et le test d'échantillons d'acier rapide ?

- Quelle est l'application spécifique d'un four à résistance de type boîte à haute température pour le TiBw/TA15 ? Préparation thermique par Master

- Quels sont les matériaux utilisés dans la structure d'un four à résistance de type boîte ? Découvrez les matériaux clés pour la durabilité et l'efficacité

- Quel rôle joue un four à moufle haute température dans la préparation de ZnO/CuO ? Maîtriser la synthèse de nanocomposites

- Quel rôle le four à moufle joue-t-il dans la SHS de l'orthosilicate de lithium ? Explication de l'allumage thermique efficace

- Quelle est la fonction principale d'un four à résistance de type boîte à haute température ? Optimiser l'homogénéisation des superalliages

- Quel rôle joue un four à moufle électrique dans la silicisation des soudures d'acier 10Kh23N18 ? Aperçu thermique d'expert

- Quel est le but de l'utilisation d'un four à moufle haute température pour le post-recuit ? Améliorer les performances des oxydes métalliques