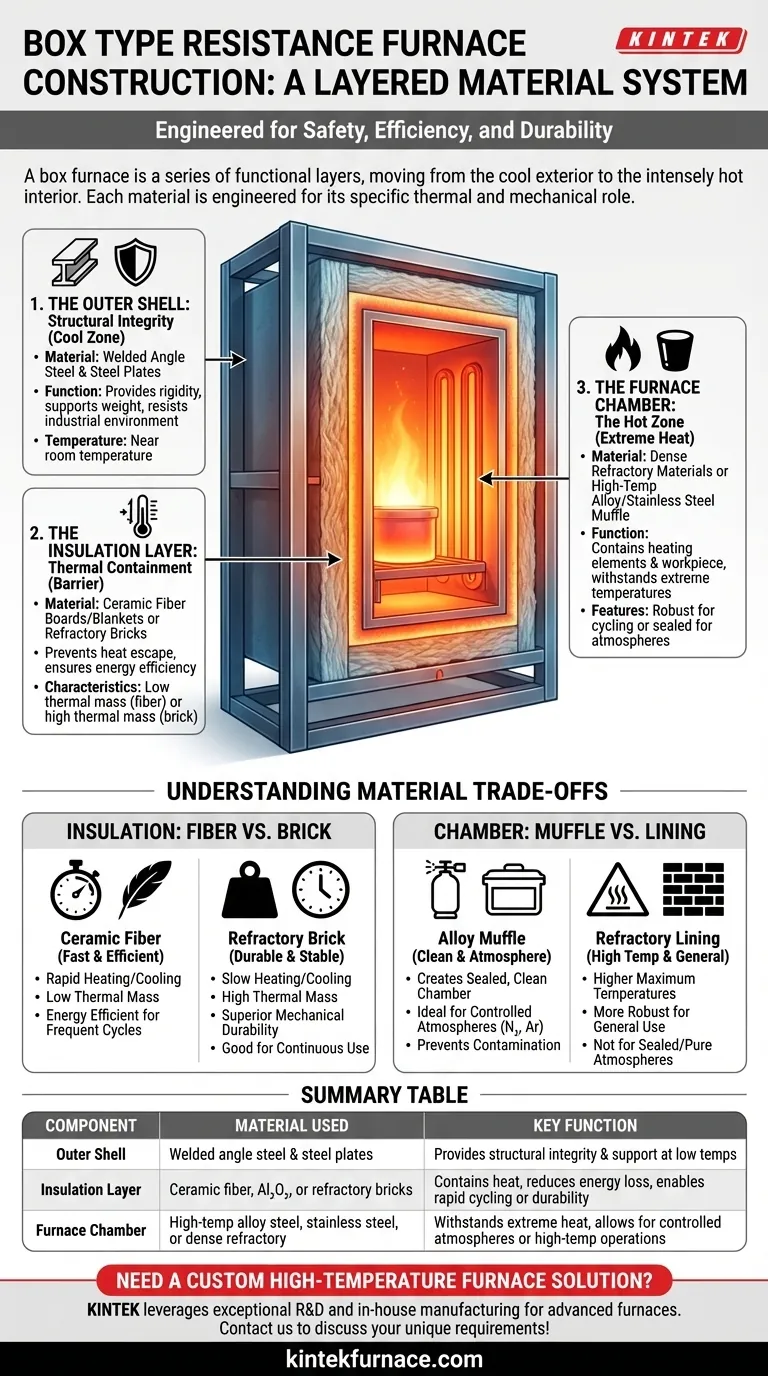

À la base, un four à résistance de type boîte est construit à partir de trois catégories principales de matériaux. La structure extérieure est construite à partir de cornières et de tôles d'acier soudées pour la rigidité, la chambre interne est revêtue de matériaux réfractaires comme la fibre céramique pour retenir la chaleur, et les composants critiques de la zone chaude peuvent utiliser des aciers alliés à haute température pour résister aux contraintes thermiques.

Le choix des matériaux pour un four ne consiste pas à trouver une seule substance optimale, mais à concevoir un système multicouche. Chaque matériau est choisi pour son rôle spécifique dans la gestion de la charge structurelle à basse température ou de la chaleur extrême au cœur, assurant à la fois la sécurité et l'efficacité opérationnelle.

La structure du four : Un système multicouche

Un four-boîte est mieux compris comme une série de couches fonctionnelles, allant de l'extérieur froid à l'intérieur intensément chaud. Chaque couche utilise un matériau spécifiquement choisi pour les exigences thermiques et mécaniques uniques de sa position.

Cette philosophie de conception sépare la tâche de fournir une résistance physique de la tâche de contenir une chaleur extrême, permettant une conception plus efficace, durable et sûre.

Composants clés et leurs matériaux

Pour comprendre la construction du four, nous devons examiner le matériau et le but spécifiques de chaque couche.

L'enveloppe extérieure : Intégrité structurelle

Le cadre et le boîtier externes du four fournissent sa résistance fondamentale. Ce "squelette" est responsable de supporter le poids de tous les composants internes et de résister aux rigueurs d'un environnement industriel.

Les matériaux utilisés sont des cornières et des tôles d'acier de haute qualité. Celles-ci sont soudées ensemble pour former une structure de boîte rigide et durable. L'acier standard est utilisé ici car il est solide, économique et facile à fabriquer. Étant donné que cette enveloppe extérieure est protégée par une isolation interne, elle fonctionne à ou près de la température ambiante et ne nécessite pas de résistance aux hautes températures.

La couche d'isolation : Confinement thermique

L'isolation est sans doute le composant le plus critique pour la performance et l'efficacité. C'est une couche épaisse prise en sandwich entre l'enveloppe extérieure et la chambre interne du four. Son seul but est d'empêcher la chaleur de s'échapper.

Les matériaux courants comprennent les panneaux et couvertures en oxyde d'aluminium ou en fibre céramique. Ces matériaux ont d'excellentes propriétés d'isolation thermique mais une faible masse thermique. Des briques réfractaires peuvent également être utilisées. Cette couche garantit que la chaleur intense générée à l'intérieur reste à l'intérieur, gardant l'enveloppe extérieure froide au toucher et réduisant drastiquement la consommation d'énergie.

La chambre du four : La zone chaude

La chambre du four, également appelée sole ou moufle, est la couche la plus interne qui contient les éléments chauffants et la pièce à travailler. Elle fait directement face aux températures extrêmes de fonctionnement du four.

Les matériaux pour cette face chaude doivent être exceptionnellement robustes. Ils consistent souvent en des matériaux réfractaires denses ou, dans certaines conceptions, une chemise scellée ou un "moufle" en acier allié à haute température ou en acier inoxydable. Ces matériaux sont choisis pour leur capacité à résister à des cycles thermiques constants jusqu'à de très hautes températures sans se dégrader.

Comprendre les compromis

Le choix entre différents matériaux d'isolation et de chambre n'est pas arbitraire ; il représente un compromis critique entre les caractéristiques de performance.

Isolation : Fibre vs. Brique

Un four construit avec une isolation en fibre céramique a une faible masse thermique. Cela lui permet de chauffer et de refroidir très rapidement, ce qui le rend plus économe en énergie pour les processus qui nécessitent des cycles fréquents.

Inversement, un four revêtu de briques réfractaires a une masse thermique élevée. Il chauffe et refroidit lentement mais offre une durabilité mécanique supérieure et est mieux adapté aux opérations continues de longue durée à des températures stables.

Matériau de la chambre : Moufle en alliage vs. Revêtement réfractaire

Un moufle en alliage à haute température crée une chambre intérieure propre et scellée. Ceci est essentiel pour le traitement thermique dans des atmosphères contrôlées (comme l'azote ou l'argon) ou lorsque la prévention de toute contamination par la poussière d'isolation est primordiale.

Une chambre revêtue de réfractaire (où les éléments sont encastrés dans l'isolation) peut souvent atteindre des températures maximales plus élevées et est généralement plus robuste pour les travaux généraux. Cependant, elle ne convient pas pour créer une atmosphère scellée et pure.

Faire le bon choix pour votre application

La compréhension de ces couches de matériaux vous permet de sélectionner un four parfaitement adapté à vos besoins opérationnels.

- Si votre objectif principal est le cyclage rapide et l'efficacité énergétique : Priorisez un four construit avec une isolation légère en fibre céramique pour ses temps de chauffe et de refroidissement rapides.

- Si votre objectif principal est la durabilité mécanique pour des charges lourdes ou une utilisation continue : Un four avec un revêtement dense en briques réfractaires est le choix le plus robuste et le plus fiable.

- Si votre objectif principal est le traitement de haute pureté ou les atmosphères contrôlées : Vous devez sélectionner un four équipé d'un moufle scellé en acier allié à haute température.

En regardant au-delà de la surface et en comprenant la fonction de chaque matériau, vous pouvez vous assurer que le four que vous choisissez est parfaitement conçu pour sa tâche prévue.

Tableau récapitulatif :

| Composant | Matériau utilisé | Fonction clé |

|---|---|---|

| Enveloppe extérieure | Cornières et tôles d'acier soudées | Assure l'intégrité structurelle et le support à basse température |

| Couche d'isolation | Fibre céramique, oxyde d'aluminium ou briques réfractaires | Retient la chaleur, réduit les pertes d'énergie et permet un cyclage rapide ou la durabilité |

| Chambre du four | Acier allié à haute température, acier inoxydable ou matériaux réfractaires denses | Résiste à la chaleur extrême, permet des atmosphères contrôlées ou des opérations à haute température |

Besoin d'une solution de four haute température sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes à moufle, tubulaires, rotatifs, sous vide et atmosphère, et CVD/PECVD. Notre profonde capacité de personnalisation garantit que nous répondons à vos exigences expérimentales uniques en matière d'efficacité, de durabilité et de pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace