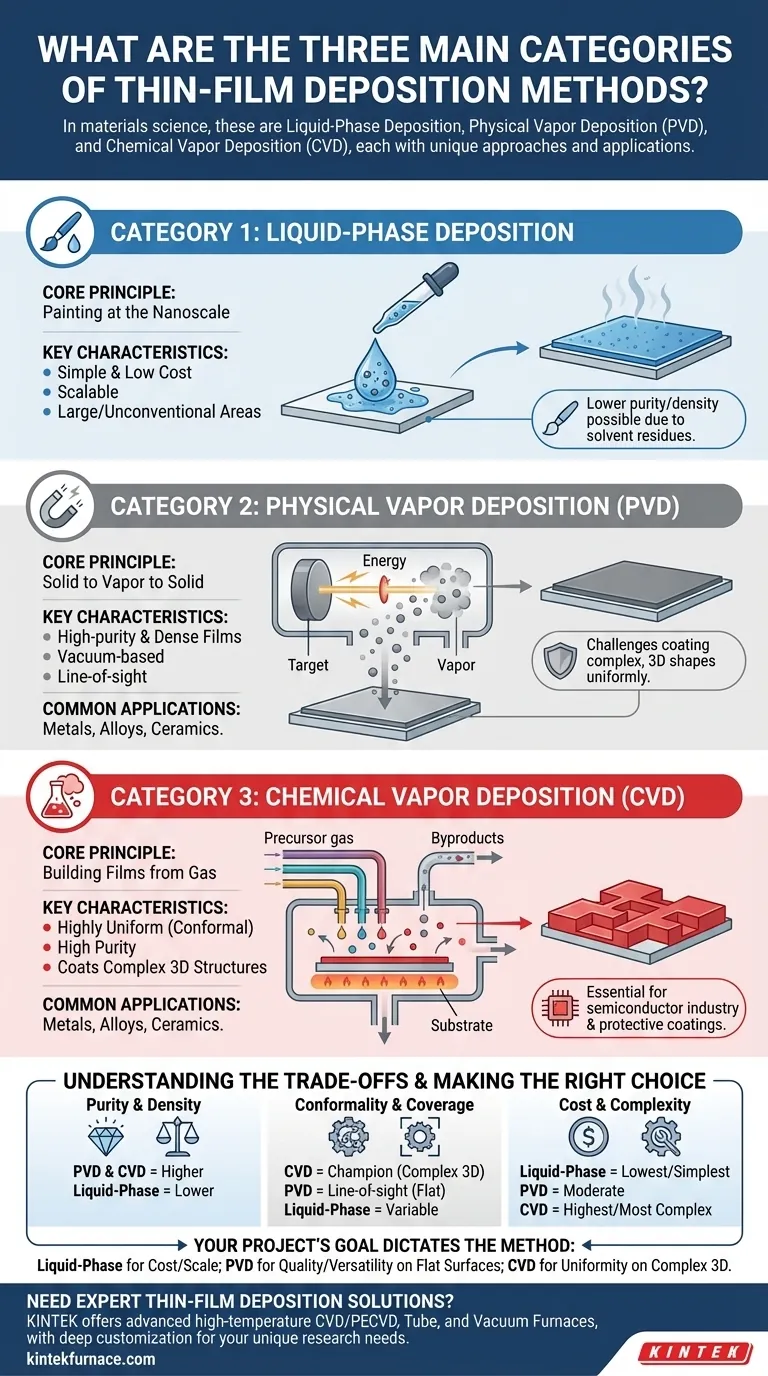

En science et ingénierie des matériaux, les trois catégories principales de dépôt de couches minces sont le dépôt en phase liquide, le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Chaque catégorie représente une approche fondamentalement différente pour transformer un matériau source en une couche ultra-mince sur un substrat, ce qui dicte les propriétés, le coût et les applications du film.

Le choix entre ces méthodes n'est pas arbitraire ; c'est une décision d'ingénierie critique. La distinction fondamentale réside dans la phase de départ du matériau et la manière dont il est transporté vers la surface : peint à partir d'un liquide, condensé à partir d'une vapeur physique ou synthétisé à partir de gaz réactifs.

Un cadre pour comprendre le dépôt

À la base, le dépôt de couches minces est le processus d'ajout de matériau, souvent de l'épaisseur de quelques atomes ou molécules seulement, sur une surface solide (le substrat). L'objectif est de créer un film doté de propriétés électriques, optiques ou mécaniques spécifiques.

La catégorie de dépôt utilisée est définie par l'état physique du matériau source et le mécanisme utilisé pour le transférer au substrat.

Catégorie 1 : Dépôt en phase liquide

Le principe de base : Peindre à l'échelle nanométrique

Le dépôt en phase liquide est la catégorie la plus intuitive. Il implique la dissolution ou la mise en suspension du matériau source dans un solvant liquide pour créer une solution chimique ou une suspension.

Cette solution est ensuite appliquée sur le substrat, et le solvant est évaporé ou chassé, laissant derrière lui une fine couche du matériau souhaité. Considérez cela comme une forme de peinture ou de revêtement hautement contrôlée.

Caractéristiques clés

Cette méthode est souvent appréciée pour sa simplicité et son faible coût, car elle ne nécessite généralement pas d'équipement coûteux sous vide. Elle est très évolutive et excellente pour revêtir des zones larges ou de formes non conventionnelles.

Cependant, les films créés de cette manière peuvent avoir une pureté ou une densité inférieure à celle des méthodes basées sur la vapeur, car les résidus de solvant ou les impuretés peuvent rester piégés dans le film.

Catégorie 2 : Dépôt physique en phase vapeur (PVD)

Le principe de base : Solide à vapeur à solide

Le PVD est un processus sous vide qui implique un changement d'état physique. Un matériau source solide, appelé « cible », est bombardé d'énergie, ce qui provoque sa transition vers une phase vapeur.

Cette vapeur traverse ensuite une chambre à vide et se condense sur le substrat plus froid, formant une couche mince de haute pureté. Aucune réaction chimique ne se produit ; il s'agit d'un mécanisme de transport purement physique.

Caractéristiques clés

Le PVD est le cheval de bataille pour le dépôt d'une large gamme de matériaux, en particulier les métaux, les alliages et certaines céramiques. Les techniques PVD courantes comprennent la pulvérisation cathodique (sputtering) et l'évaporation thermique.

Comme il s'agit d'un processus « à ligne de visée », la vapeur voyage en ligne droite de la source au substrat. Cela donne des films denses et de haute pureté, mais peut rendre difficile le revêtement uniforme de formes 3D complexes.

Catégorie 3 : Dépôt chimique en phase vapeur (CVD)

Le principe de base : Construire des films à partir de gaz

Le CVD est fondamentalement différent du PVD. Au lieu de vaporiser un solide, le CVD introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction.

Ces gaz réagissent ou se décomposent à la surface d'un substrat chauffé, formant chimiquement un nouveau matériau solide sous forme de couche mince. Les sous-produits de la réaction sont ensuite évacués de la chambre.

Caractéristiques clés

Le CVD excelle dans la production de films extrêmement uniformes (conformes) et de haute pureté. Étant donné que les gaz précurseurs peuvent circuler autour et à l'intérieur de géométries complexes, le CVD peut revêtir des structures 3D complexes avec une uniformité quasi parfaite.

Cette propriété rend le CVD indispensable dans l'industrie des semi-conducteurs pour la fabrication de circuits intégrés. Il est également utilisé pour créer des revêtements durables et protecteurs sur des outils et d'autres composants.

Comprendre les compromis

Le choix de la bonne méthode nécessite d'équilibrer la qualité de film souhaitée avec les contraintes pratiques de coût, de matériau et de géométrie du substrat.

Pureté et densité

Le PVD et le CVD produisent généralement des films avec une pureté et une densité plus élevées que les méthodes en phase liquide. L'environnement sous vide minimise la contamination.

Conformité et couverture

Le CVD est le champion de la conformité, capable de revêtir uniformément même les topographies les plus complexes. La nature à ligne de visée du PVD rend cela difficile, tandis que les méthodes en phase liquide sont variables.

Coût et complexité

Le dépôt en phase liquide est généralement le moins cher et le plus simple à mettre en œuvre. Le PVD représente un investissement modéré en équipement sous vide. Le CVD est souvent le plus complexe et le plus coûteux en raison de la nécessité de hautes températures, de la manipulation de gaz précurseurs et de systèmes de sécurité.

Matériau et température

Le matériau que vous souhaitez déposer est une contrainte majeure. Le PVD est polyvalent pour la plupart des métaux et de nombreux composés. Le CVD est défini par la disponibilité de gaz précurseurs appropriés. Les températures élevées souvent requises pour le CVD peuvent également endommager les substrats sensibles à la chaleur.

Faire le bon choix pour votre application

L'objectif de votre projet indiquera directement la meilleure catégorie de dépôt.

- Si votre objectif principal est un revêtement à faible coût, de grande surface où la pureté ultime n'est pas critique : Le dépôt en phase liquide est votre choix le plus pratique et le plus évolutif.

- Si votre objectif principal est le dépôt de métaux, d'alliages ou de céramiques de haute pureté sur une surface relativement plane : Le dépôt physique en phase vapeur (PVD) offre le meilleur équilibre entre qualité et polyvalence.

- Si votre objectif principal est de créer des films hautement uniformes et sans défaut sur des structures 3D complexes, en particulier pour l'électronique : Le dépôt chimique en phase vapeur (CVD) est la norme de l'industrie et la technologie la plus performante.

Comprendre la différence fondamentale entre ces trois catégories est la première étape pour concevoir intentionnellement des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Catégorie | Principe de base | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Dépôt en phase liquide | Application d'une solution liquide sur le substrat, puis évaporation du solvant | Simple, peu coûteux, évolutif ; pureté potentiellement inférieure | Revêtements de grande surface, projets sensibles aux coûts |

| Dépôt physique en phase vapeur (PVD) | Vaporisation d'une cible solide sous vide, condensation sur le substrat | Films de haute pureté et denses ; la ligne de visée limite les formes complexes | Métaux, alliages, céramiques sur surfaces planes |

| Dépôt chimique en phase vapeur (CVD) | Réaction de gaz sur substrat chauffé pour former un film solide | Revêtements hautement uniformes et conformes ; haute pureté et complexité | Dispositifs semi-conducteurs, structures 3D, revêtements protecteurs |

Besoin de solutions expertes en dépôt de couches minces ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des systèmes de fours à haute température avancés, y compris des fours CVD/PECVD, à tubes et sous vide et atmosphériques. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour la fabrication de semi-conducteurs, la recherche sur les matériaux ou les revêtements industriels. Contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz