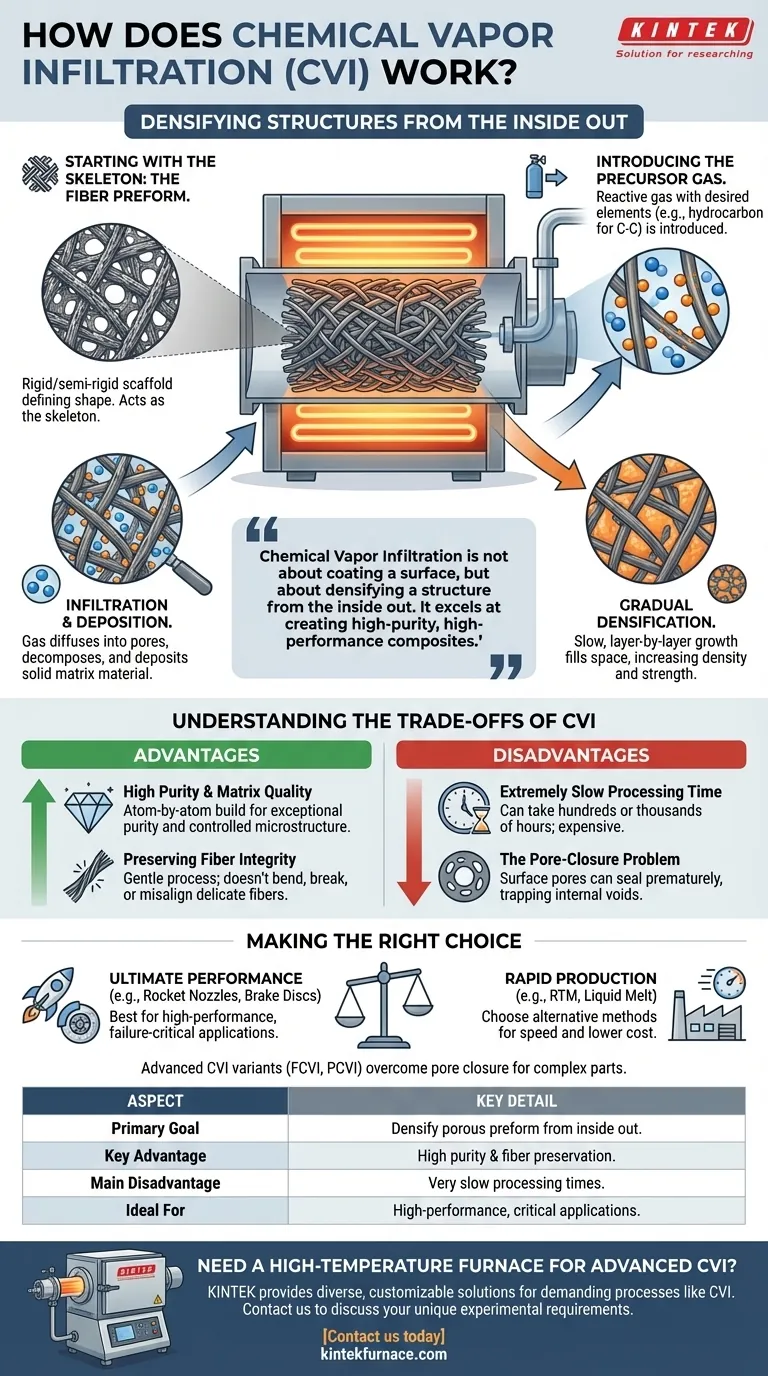

À la base, l'infiltration chimique en phase vapeur (CVI) est un processus de fabrication utilisé pour construire un matériau solide dense à l'intérieur d'une structure fibreuse poreuse. Il fonctionne en plaçant une "préforme" fibreuse – comme un échafaudage de fibres de carbone ou de céramique – dans un four à haute température et en introduisant un gaz réactif. Ce gaz pénètre les pores de la préforme et se décompose, déposant un matériau matriciel solide directement sur les fibres et remplissant progressivement l'espace vide.

L'infiltration chimique en phase vapeur ne consiste pas à revêtir une surface, mais à densifier une structure de l'intérieur vers l'extérieur. Elle excelle dans la création de composites de haute pureté et de haute performance sans endommager le squelette fibreux, mais cette précision a le coût significatif de temps de traitement très longs.

L'objectif de la CVI : Construire un composite de l'intérieur vers l'extérieur

Le but fondamental de la CVI est de transformer une préforme fibreuse légère et poreuse en un matériau composite solide, dense et incroyablement robuste. Ceci est réalisé grâce à un processus méticuleux en plusieurs étapes.

Commencer par le squelette : La préforme fibreuse

Le processus commence par une préforme, qui est une structure rigide ou semi-rigide composée de fibres tissées ou non tissées. Cette préforme agit comme le squelette du composant final, définissant sa forme et lui conférant sa résistance directionnelle primaire. Les matériaux courants comprennent les fibres de carbone, de carbure de silicium (SiC) ou d'alumine.

Introduction du gaz précurseur

La préforme fibreuse est placée à l'intérieur d'un four réacteur. Un gaz précurseur soigneusement choisi est ensuite introduit. Ce gaz contient les éléments chimiques nécessaires pour former la matrice solide souhaitée. Par exemple, pour créer une matrice de carbone dans une préforme en fibres de carbone (pour un composite Carbone-Carbone), un gaz hydrocarboné comme le méthane ou le propane est utilisé.

L'étape d'infiltration et de dépôt

C'est l'étape critique. Les molécules de gaz précurseur diffusent dans le réseau de pores à travers la préforme. La haute température à l'intérieur du four déclenche une réaction chimique, provoquant la décomposition du gaz. Le composant solide du gaz – par exemple, les atomes de carbone du méthane – se dépose directement sur la surface des fibres individuelles.

Densification progressive

Ce dépôt n'est pas instantané. C'est un processus de croissance lent, couche par couche. Au fur et à mesure que le matériau de la matrice s'accumule sur les fibres, les pores de la préforme deviennent progressivement plus petits. Les fibres sont liées entre elles par la matrice nouvellement formée, augmentant la densité et la résistance de l'ensemble du composant.

Comprendre les compromis de la CVI

Comme tout processus de fabrication avancé, la CVI implique un ensemble spécifique d'avantages et d'inconvénients qui la rendent adaptée à certaines applications mais peu pratique pour d'autres.

Avantage : Haute pureté et qualité de la matrice

Parce que la matrice est construite atome par atome à partir d'une phase gazeuse, le matériau résultant est exceptionnellement pur et possède une microstructure très contrôlée. Cela conduit à des propriétés thermiques et mécaniques supérieures par rapport aux matériaux matriciels formés par des méthodes à base liquide.

Avantage : Préservation de l'intégrité des fibres

La CVI est un processus doux et à faible contrainte. Contrairement aux méthodes qui impliquent de forcer du métal fondu ou de la résine visqueuse dans une préforme sous haute pression, la CVI ne plie pas, ne casse pas et ne désaligne pas les fibres délicates. Cela préserve l'intégrité structurelle prévue du squelette fibreux.

Inconvénient : Temps de traitement extrêmement lent

Le principal inconvénient de la CVI est sa vitesse. Le processus repose sur une diffusion lente du gaz dans de minuscules pores et un dépôt progressif. La densification complète d'une pièce peut prendre des centaines, voire des milliers d'heures, ce qui la rend coûteuse et inadaptée à la production en grand volume.

Inconvénient : Le problème de la fermeture des pores

Dans la forme la plus simple de CVI, le dépôt peut se produire plus rapidement sur les surfaces extérieures de la préforme. Cela peut entraîner la fermeture prématurée des pores de surface, piégeant des vides profondément à l'intérieur du composant et créant une pièce faible et incomplètement densifiée. Des techniques avancées comme la CVI à gradient thermique ont été développées spécifiquement pour combattre ce problème en forçant le dépôt à se produire de l'intérieur vers l'extérieur.

Faire le bon choix pour votre objectif

Le choix de la CVI dépend entièrement de l'équilibre entre le besoin de performances ultimes et les contraintes de temps et de coût.

- Si votre objectif principal est la performance et la pureté ultimes du matériau : La CVI est le choix supérieur pour créer des composants comme les disques de frein carbone-carbone, les tuyères de fusée ou les pièces de moteur de turbine où la défaillance n'est pas une option.

- Si votre objectif principal est une production rapide et un coût inférieur : Vous devriez explorer des méthodes alternatives comme le moulage par transfert de résine (RTM) ou l'infiltration par fusion liquide, qui sont significativement plus rapides mais produisent des propriétés matérielles différentes.

- Si vous avez affaire à un composant complexe à paroi épaisse : Envisagez des variantes avancées de CVI comme la CVI à gradient thermique (FCVI) ou à pulsation de pression (PCVI) pour surmonter la fermeture des pores et accélérer la densification.

Comprendre ces principes fondamentaux vous permet de sélectionner la bonne stratégie de densification pour vos exigences spécifiques en matière de matériau et de performance.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif principal | Densifier une préforme fibreuse poreuse de l'intérieur vers l'extérieur. |

| Avantage clé | Matrice de haute pureté et préservation de l'intégrité des fibres délicates. |

| Principal inconvénient | Temps de traitement extrêmement lents (des centaines à des milliers d'heures). |

| Idéal pour | Applications haute performance comme les tuyères de fusée et les disques de frein où la défaillance n'est pas une option. |

Besoin d'un four à haute température pour les processus CVI avancés ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées, précisément conçues pour des processus exigeants comme l'infiltration chimique en phase vapeur. Notre gamme de produits, comprenant des fours tubulaires, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques et surmonter les défis comme la fermeture des pores.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours peuvent vous aider à atteindre des performances composites supérieures.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision