Le creuset en céramique haute température sert de récipient de confinement principal pour le précurseur métallique et la source de phosphore pendant le processus de phosphuration. Il agit comme une plateforme chimiquement inerte qui maintient ces matériaux dans le four, garantissant leur stabilité tout en les soumettant à l'environnement thermique intense requis pour la réaction.

Le creuset en céramique agit comme une scène stable et non réactive pour la transformation chimique. En résistant aux vapeurs de phosphore corrosives et à la chaleur élevée, il permet la transformation précise et pure des précurseurs métalliques sans introduire de contaminants provenant du récipient lui-même.

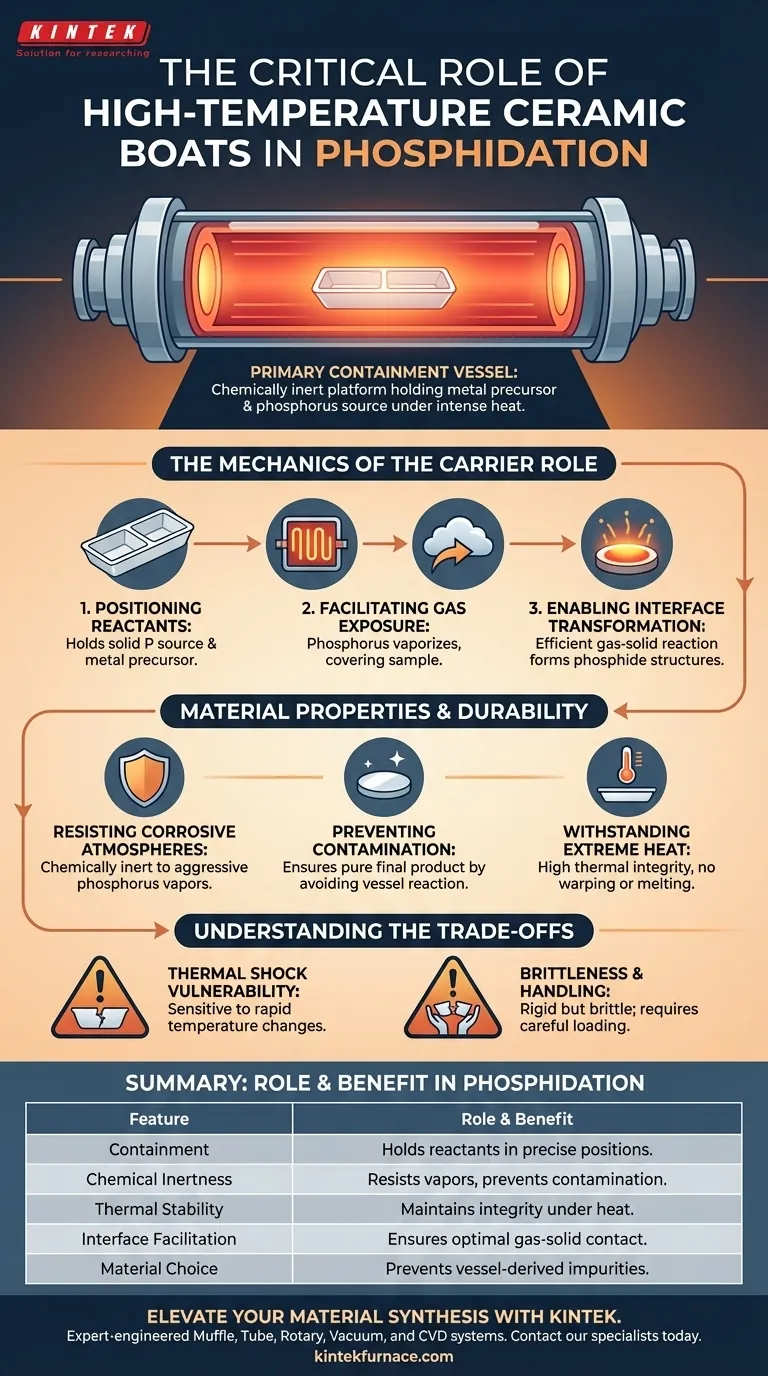

La mécanique du rôle de support

Positionnement des réactifs

Dans un four de laboratoire, le positionnement spécifique des matériaux est essentiel. Le creuset en céramique sert de support, maintenant la source de phosphore solide et les échantillons de précurseurs métalliques dans des positions fixes.

Facilitation de l'exposition aux gaz

Lorsque le four chauffe, la source de phosphore se vaporise. Le creuset est conçu pour garantir que le gaz de phosphore libéré couvre précisément les surfaces de l'échantillon.

Permettre la transformation de l'interface

Cette exposition ciblée est ce qui entraîne la réaction. Le creuset facilite une transformation hétérogène de l'interface, permettant au gaz de réagir efficacement avec le métal solide pour former les structures de phosphure souhaitées.

Propriétés et durabilité des matériaux

Résistance aux atmosphères corrosives

La phosphuration crée un environnement chimique très agressif. Le matériau céramique offre une inertie chimique, ce qui signifie qu'il ne réagira pas avec le gaz de phosphore corrosif.

Prévention de la contamination

Si le creuset réagissait avec le gaz, il se dégraderait et libérerait des impuretés dans votre échantillon. La nature inerte de la céramique garantit que le produit final reste pur.

Résistance à la chaleur extrême

Le processus nécessite des températures élevées pour activer la réaction. Le creuset possède une stabilité thermique élevée, lui permettant de conserver son intégrité structurelle sans se déformer ni fondre pendant le cycle de chauffage.

Comprendre les compromis

Vulnérabilité au choc thermique

Bien que thermiquement stable, la céramique peut être sensible aux changements rapides de température. Chauffer ou refroidir le four trop agressivement peut provoquer la fissuration du creuset en raison du choc thermique.

Fragilité et manipulation

Les creusets en céramique sont mécaniquement rigides mais fragiles. Ils nécessitent une manipulation prudente lors du chargement et du déchargement, car un impact physique peut facilement briser le récipient, ruinant potentiellement l'expérience et contaminant le tube du four.

Faire le bon choix pour votre expérience

Pour assurer le succès de votre processus de phosphuration, considérez comment vous utilisez le creuset en céramique en fonction de vos objectifs expérimentaux spécifiques :

- Si votre objectif principal est la pureté de l'échantillon : Assurez-vous que le creuset en céramique est soigneusement nettoyé et inspectez-le à la recherche de micro-fissures avant utilisation pour éviter toute contamination croisée ou réaction avec le récipient lui-même.

- Si votre objectif principal est l'efficacité de la réaction : Placez la source de phosphore et le précurseur métallique dans le creuset à une distance qui optimise le flux de vapeur sur la surface de l'échantillon.

En choisissant le bon récipient, vous vous assurez que la seule chimie qui se déroule dans votre four est celle que vous aviez prévue.

Tableau récapitulatif :

| Caractéristique | Rôle et avantage dans la phosphuration |

|---|---|

| Confinement | Maintient les réactifs solides (source de P et métal) dans des positions précises. |

| Inertie chimique | Résiste aux vapeurs de phosphore corrosives pour éviter la contamination de l'échantillon. |

| Stabilité thermique | Maintient l'intégrité structurelle dans des cycles de chauffage extrêmes. |

| Facilitation de l'interface | Assure un contact gaz-solide optimal pour une réaction de surface efficace. |

| Choix du matériau | Essentiel pour prévenir les impuretés dérivées du récipient dans le produit final. |

Améliorez votre synthèse de matériaux avec KINTEK

La précision en phosphuration nécessite plus que des températures élevées : elle exige un équipement fiable et performant. KINTEK fournit des solutions d'ingénierie expertes, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques de laboratoire.

Soutenus par une R&D et une fabrication leaders dans l'industrie, nos fours garantissent la stabilité thermique et le contrôle atmosphérique nécessaires aux transformations chimiques sensibles. Ne faites aucun compromis sur la pureté ou l'efficacité. Contactez nos spécialistes dès aujourd'hui pour trouver la solution de four haute température idéale pour vos recherches.

Guide Visuel

Références

- Yu Gao, Xiaoteng Liu. In situ growth of three-dimensional walnut-like nanostructures of W-Ni2P@NiFe LDH/NF as efficient bifunctional electrocatalysts for water decomposition. DOI: 10.1007/s42114-024-01176-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction d'une presse à pastilles de laboratoire dans la préparation des PCM ? Optimiser les matériaux de stockage d'énergie des bâtiments

- Pourquoi l'utilisation de creusets en alumine de haute pureté est-elle essentielle pour la synthèse de Ni3In2Se2 ? | Pureté des matériaux de précision

- Quelles bases techniques soutiennent le développement des systèmes de fours de laboratoire à haute température ? R&D et fabrication expertes

- Pourquoi un contrôleur de débit massique de haute précision est-il nécessaire pour les catalyseurs E-Ni/m-MgAlOx ? Assurer une dynamique de gaz précise

- Pourquoi les fours de laboratoire sont-ils considérés comme essentiels dans les applications industrielles et scientifiques ? Débloquez la précision et le contrôle de vos matériaux

- Quels sont les avantages de l'utilisation d'un réacteur en verre de quartz ? Visibilité et pureté supérieures dans les expériences de sels fondus

- Comment l'équipement de chauffage avec agitation magnétique contribue-t-il à la synthèse de Fe3O4 ? Obtenir un contrôle précis des nanoparticules

- Pourquoi utilise-t-on une feuille de graphite pour revêtir les moules en graphite avant de charger la poudre d'alliage de titane ? Assurer la pureté et protéger les moules