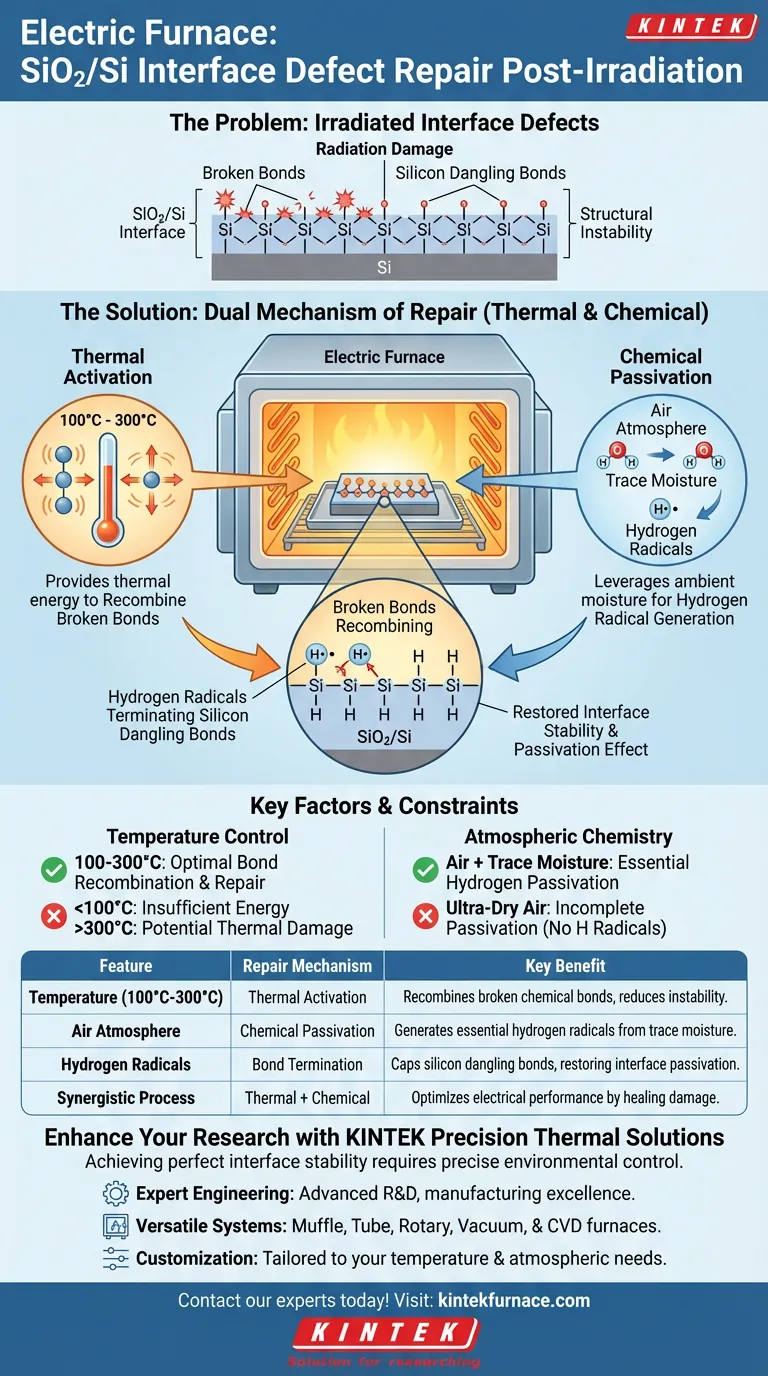

Un four électrique facilite la réparation des défauts principalement grâce à un double mécanisme d'activation thermique et de passivation chimique. En fonctionnant généralement entre 100°C et 300°C dans une atmosphère d'air, le four fournit l'énergie thermique nécessaire à la recombinaison des liaisons chimiques rompues. Simultanément, il exploite l'humidité résiduelle naturellement présente dans l'air pour générer des radicaux liés à l'hydrogène, qui terminent activement les liaisons pendantes du silicium et restaurent la stabilité de l'interface.

Le recuit post-irradiation n'est pas simplement un processus thermique ; c'est une restauration chimique de la structure du matériau. Le four électrique utilise de manière unique l'environnement ambiant pour fournir une passivation à l'hydrogène, réparant efficacement les défauts critiques de l'interface SiO2/Si causés par les radiations.

Le Mécanisme de Réparation Thermique

Fournir l'Énergie d'Activation Essentielle

La fonction principale du four électrique est de fournir de l'énergie thermique à l'échantillon irradié. Les dommages causés par les radiations rompent souvent les liaisons chimiques à l'interface, créant une instabilité structurelle.

Le four crée un environnement où les atomes et les électrons acquièrent suffisamment d'énergie pour se déplacer et se réorganiser. Cette agitation thermique favorise la recombinaison des liaisons chimiques qui ont été rompues pendant l'irradiation.

Plage de Température Cible

La fenêtre de fonctionnement spécifique pour ce processus se situe généralement entre 100°C et 300°C.

Cette plage est soigneusement sélectionnée pour être suffisamment élevée pour stimuler la réparation des liaisons, mais suffisamment contrôlée pour éviter d'induire un stress thermique supplémentaire. Dans cette fenêtre, l'élimination des défauts d'interface devient thermodynamiquement favorable.

Le Rôle de la Chimie Atmosphérique

Utilisation de l'Air Ambiant

Contrairement aux systèmes de recuit sous vide, le four électrique fonctionne dans une atmosphère d'air. C'est une caractéristique stratégique, pas un manque de contrôle.

La présence d'air est essentielle car elle introduit des composants chimiques nécessaires au processus de réparation que la simple chaleur ne peut pas fournir.

L'Humidité Résiduelle comme Réactif

L'ingrédient actif clé de cette atmosphère est la présence d'humidité résiduelle. Même de faibles niveaux d'humidité dans l'air jouent un rôle chimique vital pendant le processus de recuit.

Dans les conditions thermiques du four, cette humidité agit comme une source de radicaux liés à l'hydrogène.

Restauration de l'Effet de Passivation

Ces radicaux d'hydrogène sont essentiels pour cibler les liaisons pendantes du silicium – des liaisons de valence insatisfaites à l'interface SiO2/Si qui agissent comme des défauts électriques.

Les radicaux se fixent à ces liaisons pendantes, les "coiffant" ou les terminant efficacement. Ce processus restaure l'effet de passivation de l'interface, améliorant considérablement les performances électriques de la structure.

Comprendre les Contraintes et les Variables

Dépendance aux Conditions Environnementales

Étant donné que le processus repose sur l'air ambiant, le mécanisme de réparation est intrinsèquement lié à la composition de l'atmosphère.

Si l'air est complètement dépourvu d'humidité (par exemple, dans un environnement ultra-sec), l'apport de radicaux d'hydrogène peut être insuffisant. Cela limiterait la capacité du four à terminer les liaisons pendantes du silicium, laissant la passivation incomplète.

Les Limites de la Recombinaison Thermique

Bien que la chaleur favorise la recombinaison des liaisons, elle ne peut pas réparer tous les défauts par elle-même.

L'énergie thermique déplace le réseau vers un état d'énergie plus bas, mais sans l'agent chimique (l'hydrogène), certains états d'interface resteront actifs. La synergie entre la chaleur et l'humidité est le facteur déterminant du succès.

Optimisation du Processus de Recuit

Pour maximiser la réparation des défauts dans les structures SiO2/Si, il faut équilibrer la précision thermique avec la chimie environnementale.

- Si votre objectif principal est la Recombinaison des Liaisons : Maintenez la température du four strictement dans la plage de 100°C à 300°C pour fournir une énergie d'activation adéquate sans dommages thermiques.

- Si votre objectif principal est la Passivation de l'Interface : Assurez-vous que le recuit a lieu dans une atmosphère d'air contenant de l'humidité résiduelle pour garantir un apport suffisant de radicaux d'hydrogène pour la terminaison des liaisons pendantes.

Une réparation post-irradiation réussie nécessite de considérer le four électrique non seulement comme un appareil de chauffage, mais comme un réacteur qui facilite une guérison chimique essentielle au niveau atomique.

Tableau Récapitulatif :

| Caractéristique | Mécanisme de Réparation | Avantage Clé |

|---|---|---|

| Température (100°C-300°C) | Activation Thermique | Recombine les liaisons chimiques rompues et réduit l'instabilité structurelle. |

| Atmosphère d'Air | Passivation Chimique | Exploite l'humidité résiduelle pour générer des radicaux d'hydrogène essentiels. |

| Radicaux d'Hydrogène | Terminaison de Liaison | Cappe les liaisons pendantes du silicium pour restaurer la passivation de l'interface. |

| Processus Synergique | Thermique + Chimique | Optimise les performances électriques en réparant les dommages induits par les radiations. |

Améliorez Votre Recherche en Semi-conducteurs avec des Solutions Thermiques de Précision

Obtenir une stabilité d'interface parfaite nécessite plus que de la simple chaleur – cela demande un contrôle environnemental précis. KINTEK fournit des équipements thermiques de pointe conçus pour répondre aux exigences rigoureuses du recuit post-irradiation et de la science des matériaux.

Pourquoi choisir KINTEK ?

- Ingénierie Experte : Soutenue par une R&D avancée et une excellence manufacturière.

- Systèmes Polyvalents : Nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD.

- Personnalisation : Chaque four peut être adapté à vos exigences spécifiques de température et d'atmosphère.

Prêt à optimiser votre processus de réparation des défauts ? Contactez nos experts dès aujourd'hui pour trouver le four personnalisable parfait pour les besoins uniques de votre laboratoire.

Guide Visuel

Références

- Shota Nunomura, Masaru Hori. O2 and Ar plasma processing over SiO2/Si stack: Effects of processing gas on interface defect generation and recovery. DOI: 10.1063/5.0184779

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Qu'est-ce qui rend les fours à moufle adaptés aux processus de traitement thermique ? Obtenez un chauffage précis et uniforme pour vos matériaux

- Quels types de pièces les fours à résistance haute température de type boîte peuvent-ils accueillir ? Des solutions polyvalentes pour des matériaux diversifiés

- Pourquoi le type de contrôleur est-il important dans un four à moufle ? Libérez la précision et la répétabilité pour votre laboratoire

- Comment configurer le panneau frontal d'un four à moufle ? Optimisez le contrôle de la température pour votre laboratoire

- Pourquoi la qualité de l'isolation est-elle importante dans les fours à moufle ? Améliorez l'efficacité et la sécurité de votre laboratoire

- Comment les fours de résistance à haute température de type boîte modernes répondent-ils aux préoccupations environnementales ? Améliorer l'efficacité et favoriser la durabilité

- Pourquoi le traitement thermique du four à moufle est-il nécessaire pour les électrodes NiCo2O4/ZnO-CuO/NF ? Libérez une activité de haute performance

- Quelle est l'importance de l'utilisation d'une étuve à moufle pour déterminer la teneur en cendres du biochar ? Maîtriser les performances des matériaux