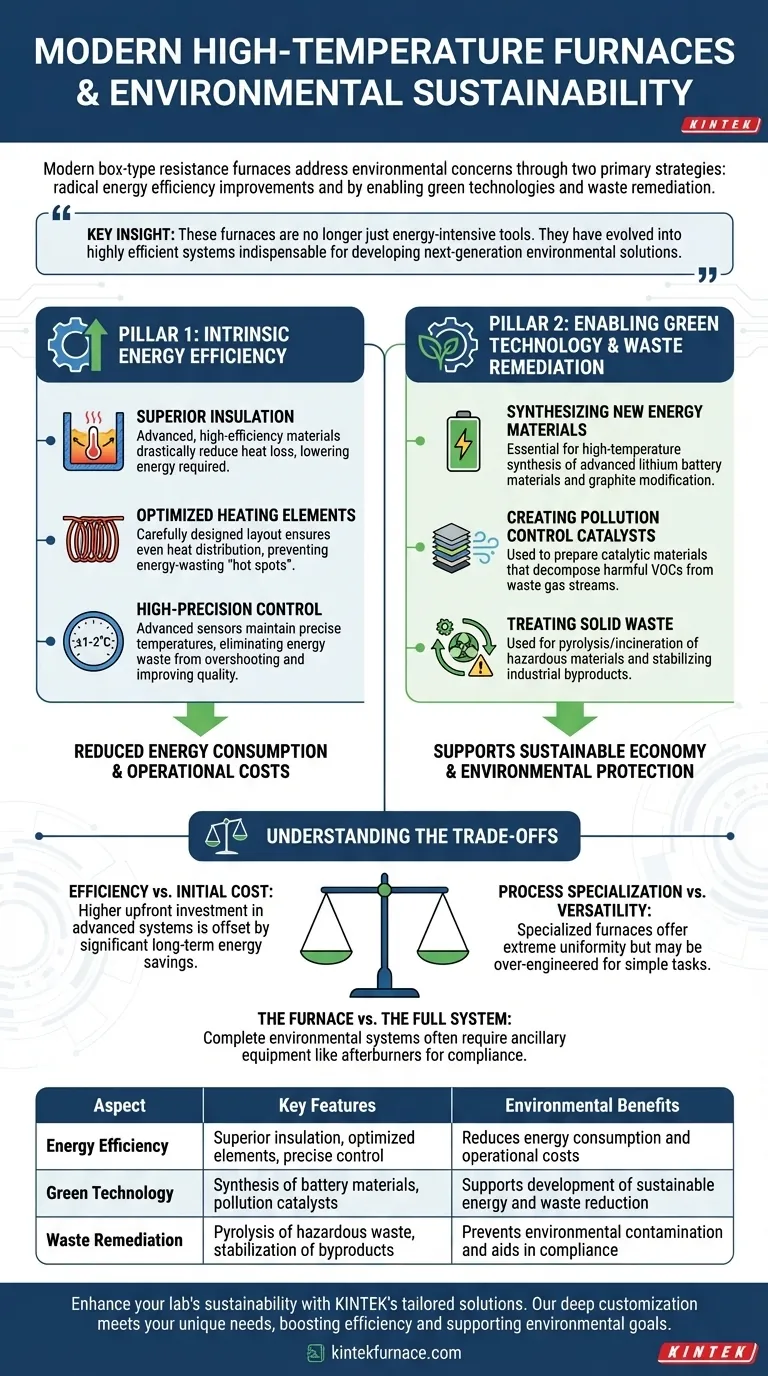

À la base, les fours de résistance à haute température de type boîte modernes répondent aux préoccupations environnementales par deux stratégies principales : des améliorations radicales de l'efficacité énergétique pour réduire leur propre consommation, et leur rôle critique dans la production de matériaux et l'activation de processus pour les technologies vertes et l'assainissement des déchets. Cette double approche minimise leur empreinte environnementale directe tout en servant simultanément d'outil essentiel pour des initiatives de durabilité plus larges.

L'idée clé est que ces fours ne sont plus de simples outils gourmands en énergie. Ils ont évolué pour devenir des systèmes hautement efficaces indispensables au développement de solutions environnementales de nouvelle génération, des matériaux de batterie aux catalyseurs de contrôle de la pollution.

Les Deux Piliers de la Performance Environnementale

Les références environnementales d'un four à résistance moderne reposent sur sa conception interne et son application externe. Comprendre les deux est crucial pour une évaluation complète.

Pilier 1 : Efficacité Énergétique Intrinsèque

La manière la plus directe dont ces fours réduisent l'impact environnemental est de consommer moins d'énergie. Ceci est réalisé grâce à une ingénierie sophistiquée axée sur la rétention et l'application précise de la chaleur.

Isolation Supérieure Les fours modernes utilisent des matériaux isolants avancés et à haute efficacité. Ces matériaux réduisent considérablement les pertes de chaleur vers l'environnement, ce qui signifie que moins d'énergie est nécessaire pour maintenir des températures internes élevées.

Éléments Chauffants Optimisés La disposition physique et la conception des éléments chauffants sont soigneusement optimisées. Cela garantit que la chaleur est distribuée uniformément et efficacement dans toute la chambre, améliorant directement l'utilisation de l'énergie et empêchant les "points chauds" qui gaspillent de l'énergie.

Contrôle de Température de Haute Précision Des systèmes de contrôle avancés avec des capteurs de haute précision peuvent maintenir des températures avec une exactitude de ±1-2°C. Cette précision élimine l'énergie gaspillée par le dépassement de la température cible et garantit qu'un processus n'utilise que la quantité exacte d'énergie requise, améliorant à la fois l'efficacité et la qualité du produit.

Pilier 2 : Activer la Technologie Verte et l'Assainissement des Déchets

Au-delà de leur propre efficacité, ces fours sont une technologie clé permettant un large éventail d'applications environnementales. Ce sont les bêtes de somme de la production des matériaux qui animent une économie durable.

Synthétiser de Nouveaux Matériaux Énergétiques Ils sont essentiels pour la synthèse à haute température de matériaux avancés pour batteries au lithium, tels que le LiCoO₂ et les matériaux ternaires NCM. Ils sont également utilisés pour modifier le graphite afin d'améliorer les performances des anodes de batterie.

Créer des Catalyseurs de Contrôle de la Pollution Ces fours sont utilisés pour préparer des matériaux catalytiques, tels que le platine supporté sur Al₂O₃, qui sont ensuite utilisés dans des systèmes industriels pour décomposer les Composés Organiques Volatils (COV) nocifs provenant des flux de gaz résiduaires.

Traiter les Déchets Solides Dans des applications spécialisées, ils sont utilisés pour la pyrolyse et l'incinération de matières dangereuses comme les déchets médicaux. Ils peuvent également stabiliser les sous-produits industriels comme les cendres volantes, empêchant les substances nocives de s'infiltrer dans l'environnement.

Comprendre les Compromis

Bien que les conceptions modernes soient largement supérieures, le choix d'un four implique toujours d'équilibrer des priorités concurrentes. L'objectivité exige de reconnaître ces compromis.

Efficacité vs Coût Initial

Les fours construits avec les systèmes d'isolation et de contrôle de précision les plus avancés ont un prix d'achat initial plus élevé. Cet investissement initial, cependant, est souvent compensé sur le cycle de vie de l'équipement par des économies significatives sur les coûts énergétiques.

Spécialisation des Processus vs Polyvalence

Un four optimisé pour une uniformité de température extrême (par exemple, ±5°C) utilisant des caractéristiques telles que des ventilateurs de circulation peut être idéal pour les matériaux sensibles, mais pourrait être sur-conçu et moins rentable pour de simples traitements thermiques en vrac.

Le Four vs Le Système Complet

Pour des applications comme le traitement des déchets ou la synthèse chimique, le four n'est qu'une partie de la solution. Le système environnemental complet peut nécessiter des équipements auxiliaires supplémentaires, tels que des postcombustions ou des épurateurs de gaz d'échappement, qui ajoutent de la complexité et des coûts mais sont essentiels pour la conformité réglementaire.

Faire le Bon Choix pour Votre Application

L'évaluation d'un four nécessite de regarder au-delà de la fiche technique pour atteindre vos objectifs environnementaux et de processus spécifiques.

- Si votre objectif principal est de réduire les coûts opérationnels : Privilégiez les modèles avec une faible perte de chaleur documentée, des ensembles d'isolation supérieurs et des conceptions d'éléments chauffants à haute efficacité.

- Si votre objectif principal est la synthèse de matériaux avancés : Concentrez-vous sur les fours offrant une précision de température exceptionnelle (±1°C ou mieux) et une uniformité de température avérée dans toute la chambre.

- Si votre objectif principal est le traitement ou l'assainissement des déchets : Assurez-vous que le four peut être intégré avec l'équipement de traitement des gaz d'échappement et de surveillance nécessaire pour une conformité environnementale complète.

Choisir le bon four signifie sélectionner un outil qui est non seulement efficace pour votre processus, mais qui s'aligne également sur vos objectifs de durabilité et d'efficacité à long terme.

Tableau Récapitulatif :

| Aspect | Caractéristiques Clés | Bénéfices Environnementaux |

|---|---|---|

| Efficacité Énergétique | Isolation supérieure, éléments chauffants optimisés, contrôle de haute précision | Réduit la consommation d'énergie et les coûts opérationnels |

| Technologie Verte | Synthèse de matériaux de batterie, catalyseurs de contrôle de la pollution | Soutient le développement d'énergies durables et la réduction des déchets |

| Assainissement des Déchets | Pyrolyse des déchets dangereux, stabilisation des sous-produits | Prévient la contamination environnementale et aide à la conformité |

Prêt à améliorer la durabilité de votre laboratoire avec des fours à haute température avancés ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions sur mesure comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, augmentant l'efficacité et soutenant vos objectifs environnementaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3