Les fours à moufle sont la pierre angulaire d'un traitement thermique efficace grâce à leur capacité unique à fournir un contrôle précis de la température, un chauffage uniforme et une atmosphère chimiquement isolée. Cette combinaison est essentielle pour modifier de manière contrôlée les propriétés physiques des matériaux comme les métaux et les alliages, ce qui est le but même de processus tels que le recuit, la trempe et le revenu.

La caractéristique déterminante d'un four à moufle est sa chambre interne – le « moufle » – qui sépare le matériau traité des éléments chauffants. Cette séparation physique est la clé pour prévenir la contamination et obtenir les conditions thermiques précises et uniformes nécessaires pour modifier de manière prévisible la microstructure d'un matériau.

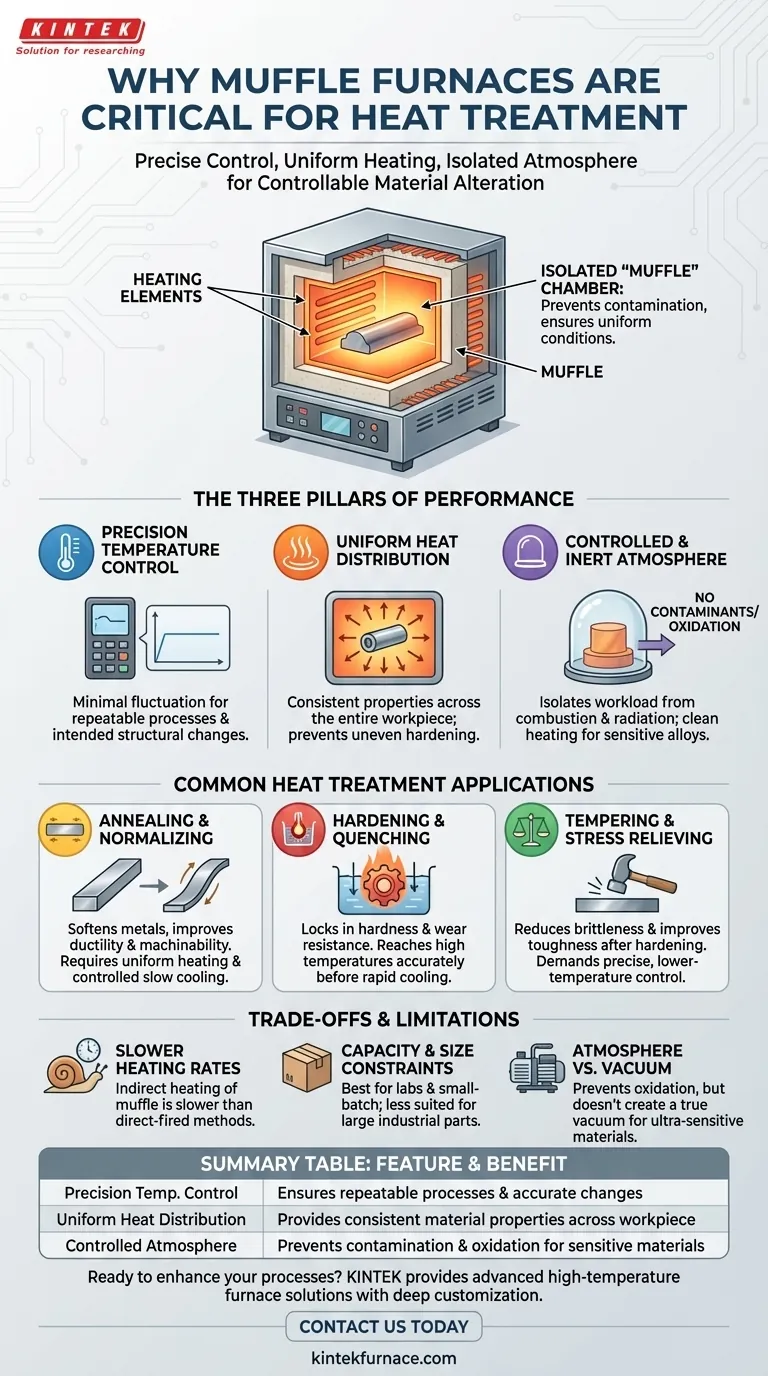

Les trois piliers de la performance des fours à moufle

L'adéquation d'un four à moufle pour le traitement thermique ne repose pas sur une seule caractéristique, mais sur l'interaction de trois capacités essentielles.

Pilier 1 : Contrôle précis de la température

L'obtention d'une propriété matérielle spécifique, comme la dureté ou la ductilité, dépend de l'atteinte et du maintien d'une température exacte pendant une durée déterminée.

Le contrôleur électronique et la chambre isolée d'un four à moufle permettent une fluctuation minimale de la température. Cette précision garantit que les processus sont reproductibles et que le matériau subit la modification structurelle prévue.

Pilier 2 : Distribution uniforme de la chaleur

Si une pièce est chauffée de manière inégale, ses propriétés seront incohérentes. Une section peut être dure et cassante tandis qu'une autre reste molle.

Le moufle, généralement fabriqué en céramique réfractaire, chauffe et rayonne l'énergie uniformément sur la pièce à traiter de tous les côtés. Cela garantit que l'ensemble du composant atteint la température cible simultanément, ce qui entraîne des propriétés matérielles uniformes.

Pilier 3 : Atmosphère contrôlée et inerte

Le "moufle" lui-même est une chambre intérieure scellée qui isole la charge de travail des éléments chauffants du four.

Cette séparation empêche la contamination par les sous-produits de combustion ou le rayonnement direct des éléments, qui peuvent provoquer des réactions de surface indésirables comme l'oxydation. Pour de nombreux alliages sensibles, cet environnement de chauffage propre est non négociable.

Applications courantes du traitement thermique

Différents processus thermiques exploitent ces capacités pour obtenir des résultats spécifiques.

Recuit et Normalisation

Ces processus sont utilisés pour adoucir les métaux, améliorer leur ductilité et soulager les contraintes internes, les rendant plus faciles à usiner ou à former.

Le succès nécessite un chauffage uniforme et une vitesse de refroidissement très contrôlée, souvent lente, ce que la chambre isolée d'un four à moufle facilite parfaitement.

Trempe et Durcissement

Le durcissement implique de chauffer un métal au-dessus d'une température critique, puis de le refroidir rapidement (trempe) pour fixer une structure cristalline dure et résistante à l'usure.

Un four à moufle offre la capacité d'atteindre ces températures élevées avec précision sans endommager la surface du matériau, le préparant à une trempe réussie.

Revenu et Détensionnement

Après le durcissement, un métal est souvent trop cassant pour une utilisation pratique. Le revenu est un traitement thermique ultérieur à basse température qui réduit cette fragilité et améliore la ténacité.

Ce processus exige le contrôle précis de la température pour lequel les fours à moufle sont connus, car même de petits écarts peuvent ruiner l'équilibre entre la dureté et la ténacité.

Comprendre les compromis et les limites

Bien que très efficaces, les fours à moufle ne sont pas la solution universelle pour tous les traitements thermiques.

Vitesses de chauffage plus lentes

Le moufle lui-même doit être chauffé avant de pouvoir rayonner de l'énergie vers la charge de travail. Cette méthode de chauffage indirect est généralement plus lente que celle des fours à tirage direct ou à induction.

Contraintes de capacité et de taille

Les fours à moufle sont les plus courants dans les laboratoires et pour la production en petites séries. Leur conception est moins adaptée au traitement de composants industriels très grands ou de forme irrégulière.

Atmosphère vs. Vide

Bien qu'un moufle fournisse une atmosphère propre et contrôlée et empêche l'oxydation par l'air ambiant, il ne crée pas un véritable vide. Pour les matériaux les plus sensibles qui nécessitent une absence totale de gaz atmosphériques, un four sous vide dédié est le choix supérieur.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine quelle caractéristique du four est la plus critique.

- Si votre objectif principal est d'améliorer la ductilité et l'usinabilité : Le recuit est votre processus, nécessitant la chaleur uniforme et le refroidissement lent et contrôlé qu'un four à moufle bien isolé fournit.

- Si votre objectif principal est de maximiser la dureté et la résistance à l'usure : Un cycle de durcissement et de revenu est nécessaire, tirant parti de la capacité du four à atteindre et à maintenir des températures élevées précises et des températures plus basses ultérieures.

- Si votre objectif principal est de prévenir l'oxydation de surface ou la contamination : La chambre isolée du moufle est la caractéristique critique, ce qui la rend supérieure aux alternatives à tirage direct pour les matériaux sensibles.

En fin de compte, le four à moufle excelle en offrant un environnement thermique stable, propre et prévisible, vous permettant de concevoir de manière fiable les propriétés souhaitées dans vos matériaux.

Tableau récapitulatif :

| Caractéristique | Avantage pour le traitement thermique |

|---|---|

| Contrôle précis de la température | Assure des processus reproductibles et des modifications précises des propriétés des matériaux |

| Distribution uniforme de la chaleur | Fournit des propriétés matérielles cohérentes sur l'ensemble de la pièce |

| Atmosphère contrôlée | Prévient la contamination et l'oxydation pour les matériaux sensibles |

Prêt à améliorer vos processus de traitement thermique avec des fours fiables et performants ? S'appuyant sur une R&D exceptionnelle et une fabrication en interne, KINTEK fournit à divers laboratoires des solutions avancées de fours haute température. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons adapter une solution à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques