Un four à tube sous vide fonctionne comme un environnement thermique de précision spécialement conçu pour modifier la microstructure des pièces Ti6Al4V fabriquées par fabrication additive (FA) sans compromettre l'intégrité de la surface.

Il y parvient en maintenant un vide strict sans oxygène tout en chauffant les composants à des températures comprises entre 950°C et 1050°C. Ce cycle thermique décompose les structures martensitiques fragiles et métastables typiques de l'impression FA, les convertissant en phases alpha+bêta lamellaires stables pour soulager les contraintes résiduelles et améliorer considérablement la plasticité.

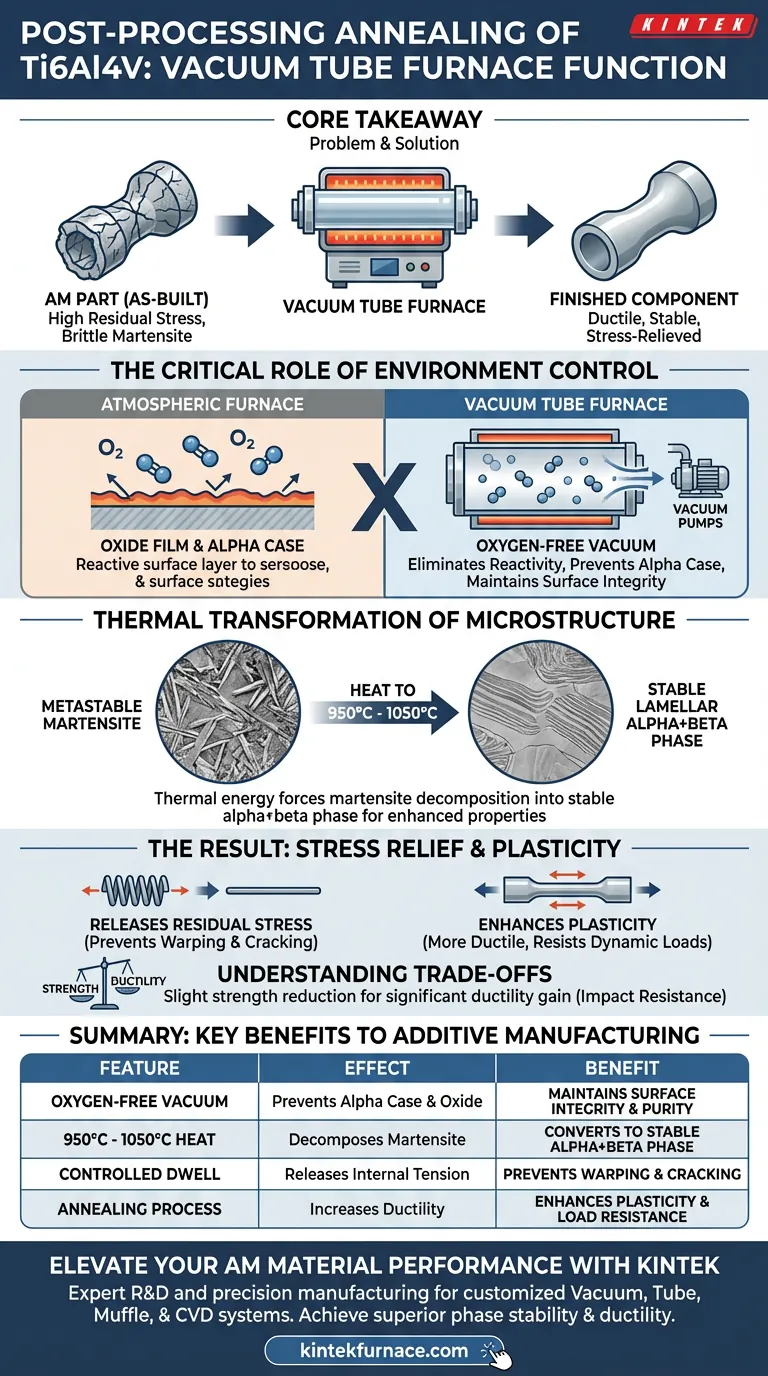

Point essentiel

La fabrication additive laisse le Ti6Al4V avec des contraintes résiduelles élevées et une microstructure fragile. Le four à tube sous vide résout ce problème en fournissant l'environnement inerte et à haute température nécessaire pour décomposer ces phases instables, transformant la pièce en un composant ductile et structurellement stable prêt à l'emploi.

Le rôle critique du contrôle de l'environnement

Élimination de la réactivité

Les alliages de titane, en particulier le Ti6Al4V, sont très réactifs à des températures élevées. S'ils sont exposés à l'oxygène à chaud, ils forment rapidement des films d'oxyde qui dégradent les propriétés mécaniques.

L'avantage du vide

Un four à tube sous vide crée une atmosphère sans oxygène. Ceci est différent des fours atmosphériques standard.

En éliminant l'air et les impuretés, le four empêche la formation d'une "couche alpha" fragile (une couche de surface enrichie en oxygène). Cela garantit que l'intégrité de la surface reste intacte pendant le processus de chauffage.

Transformation thermique de la microstructure

Aborder l'état "tel que fabriqué"

Les pièces produites par fabrication additive subissent un refroidissement rapide pendant le processus d'impression.

Ce refroidissement rapide fige la microstructure dans une phase martensitique métastable. Bien que dure, cette structure est pleine de contraintes internes résiduelles et manque de la ductilité requise pour de nombreuses applications structurelles.

Le processus de décomposition

Le four chauffe les pièces à une fenêtre de recuit spécifique, généralement 950°C ou 1050°C.

À ces températures, l'énergie thermique force la martensite métastable à se décomposer. Le matériau se détend et les atomes se réorganisent en un équilibre plus naturel.

Obtenir la stabilité de phase

Le résultat final de ce traitement thermique est une phase alpha+bêta lamellaire stable.

Cette transformation n'est pas seulement cosmétique ; elle change fondamentalement la façon dont le matériau se comporte sous charge. Le passage à une structure lamellaire fournit les "systèmes de glissement" internes nécessaires au matériau pour s'étirer plutôt que de casser.

Le résultat : décompression et plasticité

Libération des contraintes résiduelles

Les pièces FA contiennent souvent une tension interne importante due au processus de fusion couche par couche.

Le maintien à haute température dans le four sous vide libère ces contraintes résiduelles. Si elles ne sont pas traitées, ces contraintes pourraient faire se déformer ou se fissurer prématurément la pièce pendant son utilisation.

Amélioration de la plasticité

Le résultat principal de ce processus de recuit spécifique est une plasticité améliorée.

En convertissant la martensite fragile en phase alpha+bêta, le matériau devient plus ductile. Cela garantit que la pièce peut supporter des charges dynamiques et des déformations sans défaillance catastrophique.

Comprendre les compromis

Bien que le recuit sous vide soit essentiel pour le Ti6Al4V, il est important de comprendre l'équilibre des propriétés.

Résistance vs Ductilité

La structure martensitique "telle que fabriquée" est souvent extrêmement résistante mais fragile. En recuisant à des températures spécifiques comme 1050°C pour gagner en plasticité, vous pourriez observer une légère réduction de la résistance à la traction ultime par rapport à l'état imprimé brut. C'est un compromis nécessaire pour garantir que la pièce ne se brise pas sous l'impact.

Sensibilité du processus

Le niveau de vide doit être rigoureusement maintenu. Même une petite fuite ou un niveau de vide insuffisant peut entraîner une oxydation de surface, rendant la pièce de haute précision inutilisable en raison de la fragilisation de surface.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos composants Ti6Al4V, alignez votre traitement thermique sur vos exigences mécaniques :

- Si votre objectif principal est la ductilité et la fiabilité : Privilégiez le recuit à 950°C–1050°C pour décomposer complètement la martensite en phase alpha+bêta stable.

- Si votre objectif principal est la stabilité géométrique : Assurez-vous que le cycle sous vide inclut un temps de maintien suffisant pour relâcher complètement les contraintes résiduelles, empêchant la déformation après le retrait de la pièce de la plaque de construction.

Résumé : Le four à tube sous vide n'est pas seulement un appareil de chauffage ; c'est un outil de transformation de phase qui convertit une forme imprimée en un composant d'ingénierie ductile et structurellement solide.

Tableau récapitulatif :

| Caractéristique | Effet sur les pièces Ti6Al4V | Avantage pour la fabrication additive |

|---|---|---|

| Vide sans oxygène | Empêche la "couche alpha" et les films d'oxyde | Maintient l'intégrité et la pureté de la surface |

| Chauffage à 950°C - 1050°C | Décompose la martensite fragile | Convertit en phase alpha+bêta stable |

| Maintien contrôlé | Libère la tension interne | Prévient la déformation et la fissuration |

| Processus de recuit | Augmente la ductilité du matériau | Améliore la plasticité et la résistance à la charge |

Élevez les performances de vos matériaux AM avec KINTEK

Ne laissez pas les contraintes résiduelles ou l'oxydation de surface compromettre vos composants en titane. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes sous vide, à tube, à étouffoir ou CVD, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos exigences spécifiques de post-traitement de fabrication additive.

Prêt à obtenir une stabilité de phase et une ductilité supérieures ?

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Anna Antolak‐Dudka, Justyna Łukasiewicz. Comparison of the Microstructural, Mechanical and Corrosion Resistance Properties of Ti6Al4V Samples Manufactured by LENS and Subjected to Various Heat Treatments. DOI: 10.3390/ma17051166

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four tubulaire à atmosphère contrôlée pour le recuit de couches minces de FTO ?

- Comment un four tubulaire contribue-t-il à l'étape d'activation chimique de la production de charbon actif ? Perspectives d'experts

- Comment les fours tubulaires sont-ils utilisés dans la fabrication des semi-conducteurs ? Traitement thermique de précision pour les circuits intégrés à haut rendement

- Quelle est l'utilisation prévue du four tubulaire à 3 zones ? Obtenir un contrôle thermique précis pour les matériaux avancés

- Quelles sont les applications courantes des fours à tube de quartz ? Libérez la précision dans le traitement à haute température

- Quel rôle les fours horizontaux jouent-ils dans la fabrication électronique ? Essentiel pour le traitement thermique de précision

- Pourquoi un contrôle précis de la température dans un four tubulaire est-il essentiel pour les microsphères de SiO2/C ? Maîtrisez le succès de la carbonisation

- Quels sont les avantages de l'utilisation de fours tubulaires ou sous vide à haute température pour le frittage du LLZO ? Atteindre une densité optimale