Les fours tubulaires et sous vide à haute température offrent le contrôle environnemental précis nécessaire pour fritter avec succès le Li7La3Zr2O12 (LLZO). Ces systèmes permettent au processus de se dérouler sous des atmosphères spécifiques et réglementées, telles que l'air sec ou l'argon, ce qui supprime efficacement la volatilisation du lithium et neutralise les effets néfastes de l'humidité ambiante tout en supportant des températures supérieures à 1100°C.

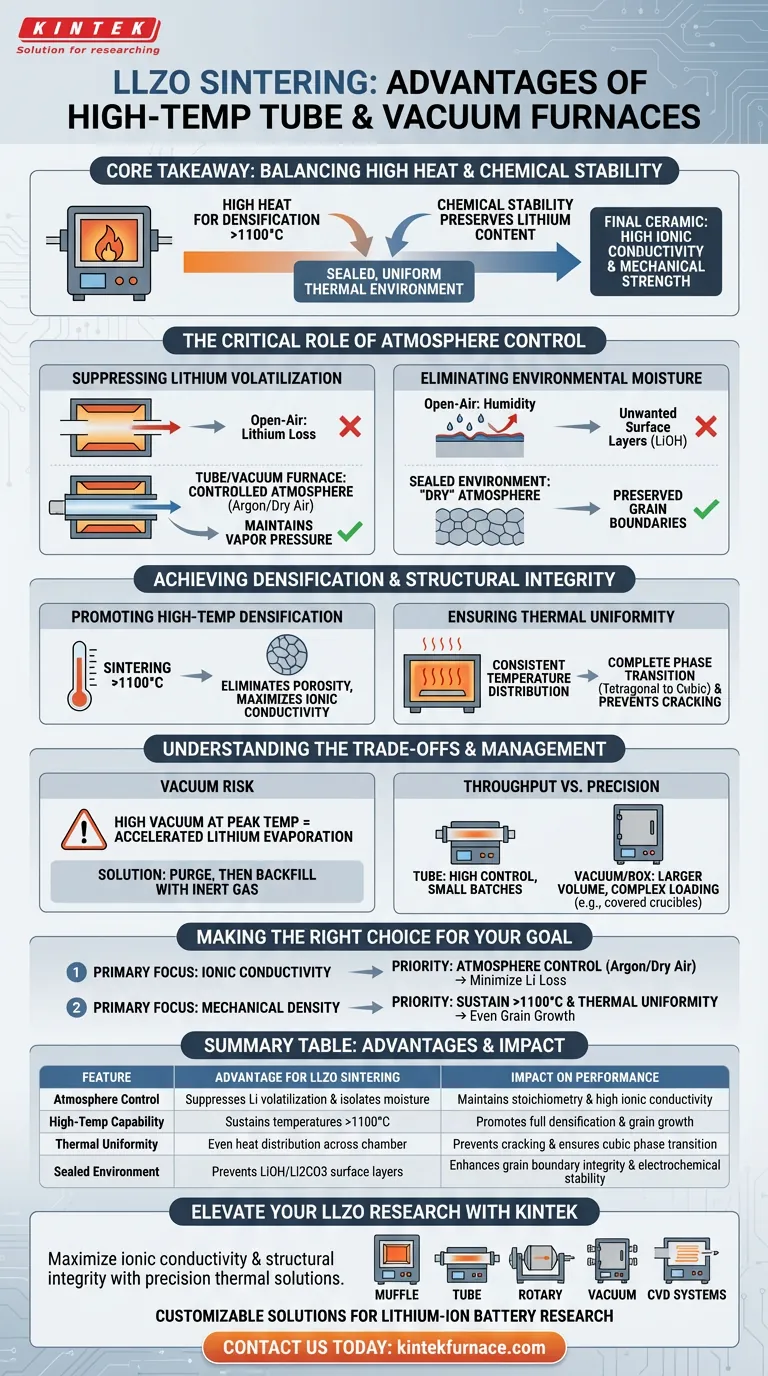

Idée clé Le traitement du LLZO nécessite un équilibre délicat entre une chaleur élevée pour la densification et une stabilité chimique pour préserver la teneur en lithium. Les fours avancés résolvent ce problème en créant un environnement thermique scellé et uniforme qui empêche la dégradation du matériau, garantissant que la céramique finale atteigne une conductivité ionique et une résistance mécanique élevées.

Le rôle essentiel du contrôle de l'atmosphère

Le principal défi du frittage du LLZO réside dans son instabilité chimique à haute température. La cuisson conventionnelle à l'air libre entraîne souvent une perte de lithium et une contamination par l'humidité, ce qui dégrade les performances.

Suppression de la volatilisation du lithium

Le lithium est très volatil aux températures de frittage requises pour le LLZO (généralement supérieures à 1100°C). Les fours tubulaires et sous vide permettent l'introduction d'atmosphères spécifiques, telles que l'argon ou l'air sec, ou l'utilisation de lits de poudre sacrificiels dans une chambre contrôlée. Cet environnement contrôlé maintient la pression de vapeur nécessaire pour empêcher le lithium de s'évaporer de la structure cristalline.

Élimination de l'humidité ambiante

Le LLZO est sensible à l'humidité, qui peut entraîner la formation de couches de surface indésirables (comme l'hydroxyde de lithium) qui entravent la conductivité ionique. Ces fours fournissent un environnement scellé qui isole le matériau de l'humidité ambiante. En traitant dans une atmosphère « sèche », l'intégrité des joints de grains est préservée, ce qui se traduit par des performances électrochimiques supérieures.

Atteindre la densification et l'intégrité structurelle

Au-delà de la chimie, les propriétés physiques de la céramique dépendent fortement de la précision thermique offerte par ces fours.

Promotion de la densification à haute température

Pour obtenir une pastille céramique dense et résistante mécaniquement, le LLZO nécessite généralement des températures de frittage supérieures à 1100°C. Les fours tubulaires et sous vide à haute température sont conçus pour atteindre et maintenir de manière fiable ces températures extrêmes. Cette chaleur favorise la croissance des grains et élimine la porosité, ce qui est essentiel pour maximiser la conductivité ionique du matériau.

Assurer l'uniformité thermique

La cohérence de l'échantillon est essentielle pour éviter les fissures et assurer une transition de phase complète des structures tétragonales aux structures cubiques. Ces fours offrent une excellente uniformité thermique, garantissant que l'ensemble de l'échantillon subit la même histoire thermique. Cela évite les différences de température locales qui pourraient entraîner des transitions de phase incomplètes, des produits secondaires ou des fissures dues au stress thermique.

Comprendre les compromis

Bien que ces fours offrent des avantages significatifs, ils introduisent des complexités spécifiques qui doivent être gérées.

Le risque du vide sur la stœchiométrie

Bien que les « fours sous vide » soient avantageux pour leurs capacités de scellement et de purge, le frittage du LLZO sous un vide *élevé* aux températures maximales peut être préjudiciable. La basse pression peut accélérer l'évaporation du lithium plutôt que de la prévenir. Par conséquent, ces fours sont mieux utilisés pour purger l'oxygène et l'humidité, après quoi ils doivent souvent être remis sous gaz inerte plutôt que de maintenir un vide poussé pendant le trempage.

Débit vs. Précision

Les fours tubulaires offrent le plus haut degré de contrôle de l'atmosphère pour les petits lots, mais sont souvent limités en volume d'échantillon. En revanche, les fours sous vide ou à chambre plus grands peuvent traiter plus de matériaux, mais peuvent nécessiter des configurations de chargement plus complexes (telles que des creusets couverts) pour maintenir l'atmosphère de lithium locale autour des échantillons.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre électrolyte LLZO, alignez le fonctionnement de votre four sur vos objectifs matériels spécifiques.

- Si votre objectif principal est la conductivité ionique : Privilégiez le contrôle de l'atmosphère (argon ou air sec) pour minimiser la perte de lithium et assurer le maintien de la phase cubique.

- Si votre objectif principal est la densité mécanique : Assurez-vous que le four peut maintenir des températures >1100°C avec une grande uniformité thermique pour favoriser une croissance uniforme des grains sans fissures.

Le succès du frittage du LLZO ne réside pas seulement dans l'atteinte de températures élevées, mais dans la capacité à contrôler strictement l'environnement chimique pendant le cycle thermique.

Tableau récapitulatif :

| Caractéristique | Avantage pour le frittage du LLZO | Impact sur les performances |

|---|---|---|

| Contrôle de l'atmosphère | Supprime la volatilisation du lithium et isole l'humidité | Maintient la stœchiométrie et la conductivité ionique élevée |

| Capacité haute température | Maintient des températures >1100°C | Favorise la densification complète et la croissance des grains |

| Uniformité thermique | Distribution uniforme de la chaleur dans la chambre | Prévient les fissures et assure la transition de phase cubique |

| Environnement scellé | Prévient la formation de couches de surface de LiOH/Li2CO3 | Améliore l'intégrité des joints de grains et la stabilité électrochimique |

Élevez votre recherche sur le LLZO avec KINTEK

Maximisez la conductivité ionique et l'intégrité structurelle de vos électrolytes à état solide avec les solutions thermiques de précision de KINTEK. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de la recherche sur les batteries lithium-ion.

Prêt à optimiser votre processus de frittage ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à haute température peuvent offrir le contrôle de l'atmosphère et la précision thermique dont votre laboratoire a besoin.

Guide Visuel

Références

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment l'environnement sous vide dans un four tubulaire profite-t-il au traitement des matériaux ? Atteindre la pureté et la performance

- Pourquoi un processus de recuit à long terme dans un four tubulaire est-il essentiel pour l'alliage Bi-Sb ? Atteindre l'homogénéité des matériaux

- Comment un four tubulaire de qualité industrielle contribue-t-il à la cristallisation de la mousse de sélénium ? Maîtriser la haute cristallinité

- Quelles sont les étapes pour utiliser un four tubulaire à haute température ? Maîtriser la transformation précise des matériaux

- Quelles conditions de réaction critiques un four tubulaire fournit-il lors de la synthèse des matériaux SFC5 ?

- Quelle est l'importance de l'utilisation d'un four tubulaire dans la recherche sur la pyrolyse des sels usés ? Précision pour des données fidèles

- Quelles sont les applications industrielles courantes des fours tubulaires ? Obtenez un chauffage précis pour la fabrication de pointe

- À quelle température le four doit-il être lors du chargement ou du déchargement des échantillons ? Restez en sécurité et prévenez les dommages