Dans la fabrication des semi-conducteurs, les fours tubulaires ne sont pas de simples appareils de chauffage ; ce sont des instruments de précision qui créent les environnements hyper-contrôlés nécessaires à la construction des circuits intégrés. Ils sont utilisés pour quelques processus thermiques critiques : déposer des films de matériaux ultra-minces sur des tranches de silicium, faire croître des couches d'oxyde de haute pureté et introduire ou activer des atomes pour modifier précisément les propriétés électriques du silicium.

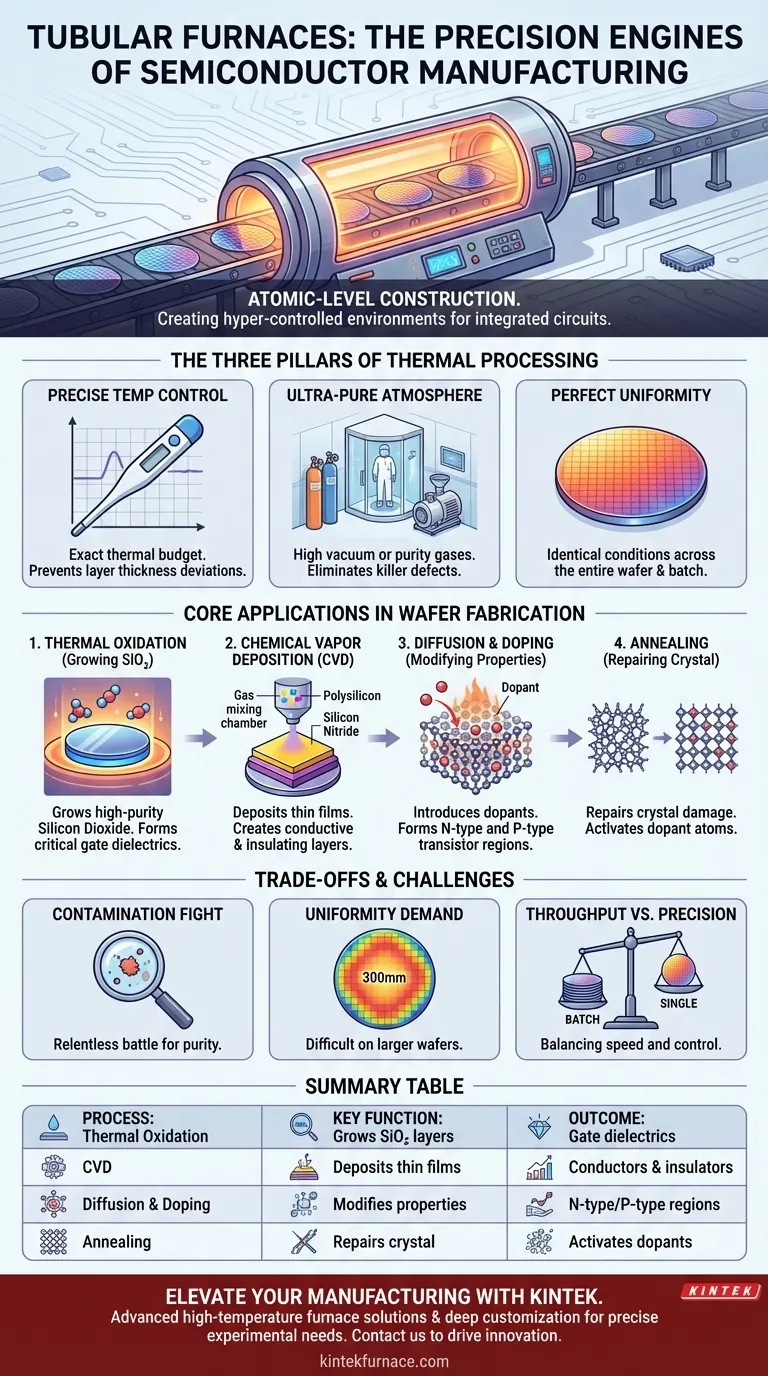

À la base, la fabrication d'une micro-puce est un processus de construction au niveau atomique. Les fours tubulaires fournissent les trois conditions non négociables pour ce travail : un contrôle de température extrêmement précis, une atmosphère de traitement ultra-pure et une uniformité de chauffage parfaite sur toute la tranche.

Le fondement : pourquoi le traitement thermique est essentiel

Le traitement thermique est une étape fondamentale pour transformer une tranche de silicium vierge en un processeur fonctionnel. Les fours fournissent l'énergie nécessaire pour initier et contrôler des réactions chimiques et des changements physiques spécifiques à la surface de la tranche.

Construire des circuits atome par atome

Les circuits modernes ont des caractéristiques mesurées en nanomètres. La création de ces structures nécessite le dépôt de couches de matériaux parfaites, souvent épaisses de quelques atomes seulement, et la modification du cristal de silicium lui-même.

Un four tubulaire fournit le budget thermique stable et prévisible — une combinaison de température et de temps — nécessaire pour garantir que ces processus se déroulent correctement et de manière répétable pour des millions ou des milliards de transistors sur une seule puce.

Les piliers : température, pureté et uniformité

Le contrôle de la température doit être exact. Un écart de quelques degrés seulement peut ruiner une tranche en modifiant l'épaisseur d'une couche déposée ou la profondeur des atomes diffusés, rendant les dispositifs finaux inutilisables.

La pureté est primordiale. Ces fours fonctionnent souvent sous vide poussé ou sont remplis de gaz spécifiques de très haute pureté. Toute particule ou molécule indésirable peut agir comme un « défaut destructeur », court-circuitant un transistor et détruisant la puce.

L'uniformité garantit que chaque partie de la tranche — et chaque tranche d'un lot — subit exactement les mêmes conditions. Cela garantit qu'un transistor au bord de la tranche se comporte de manière identique à celui du centre.

Applications principales dans la fabrication des tranches

Les fours tubulaires sont des bêtes de somme pour plusieurs étapes indispensables du processus de fabrication. Ils sont spécialisés pour des tâches spécifiques, souvent désignés par le processus qu'ils réalisent, comme un « four de diffusion » ou un « four CVD ».

Croissance de dioxyde de silicium de haute pureté (Oxydation)

Le processus d'oxydation thermique est utilisé pour faire croître une couche de dioxyde de silicium (SiO₂) à la surface de la tranche. Ceci est réalisé en chauffant la tranche de silicium dans un environnement contenant de l'oxygène pur ou de la vapeur d'eau.

Cet oxyde déposé est un isolant électrique exceptionnel, formant la « diélectrique de grille » critique dans un transistor, qui contrôle le flux de courant.

Création de couches isolantes et conductrices (Dépôt)

Le dépôt chimique en phase vapeur (CVD) est un processus où des gaz réagissent dans le four pour former un film solide sur la surface de la tranche.

Cette technique est utilisée pour déposer diverses couches essentielles, telles que le polysilicium, qui sert de conducteur pour la grille du transistor, et le nitrure de silicium, qui agit comme un isolant robuste ou une barrière protectrice.

Modification des propriétés électriques (Diffusion et Dopage)

Pour créer les régions de type N et de type P qui forment les transistors, des atomes d'impuretés spécifiques (dopants) doivent être introduits dans le réseau cristallin du silicium.

La diffusion est un processus à haute température où les tranches sont chauffées dans une atmosphère contenant des gaz dopants. La chaleur donne aux atomes dopants suffisamment d'énergie pour se déplacer, ou diffuser, dans le silicium, modifiant ses caractéristiques électriques dans des zones ciblées.

Réparation et activation du cristal (Recuit)

Après des processus tels que l'implantation ionique (où les dopants sont projetés dans la tranche), la structure cristalline du silicium est endommagée.

Le recuit (Annealing) est un processus de traitement thermique effectué dans un four qui répare ces dommages cristallins. De manière cruciale, il fournit également l'énergie nécessaire pour « activer » les atomes dopants, leur permettant d'être intégrés électriquement dans le réseau de silicium.

Comprendre les compromis et les défis

Bien qu'essentiels, l'utilisation des fours tubulaires présente des défis d'ingénierie importants qui définissent l'état de l'art de la fabrication des semi-conducteurs.

La lutte constante contre la contamination

Maintenir la pureté est une bataille incessante. Les tubes en quartz utilisés dans les fours, les systèmes d'alimentation en gaz et la robotique de manipulation des tranches doivent tous être impeccablement propres. Même la plus petite fuite ou le dégazage d'un matériau peut introduire des contaminants et anéantir le rendement des dispositifs.

L'exigence d'une uniformité absolue

Alors que les tranches sont devenues plus grandes (passant de 200 mm à 300 mm), garantir que la température est identique sur une surface de la taille d'une assiette est devenu incroyablement difficile. Des éléments chauffants multizones sophistiqués et des algorithmes de contrôle avancés sont nécessaires pour y parvenir.

Rendement par rapport à la précision

Les fours par lots, qui traitent de nombreuses tranches à la fois, offrent un rendement élevé mais rendent plus difficile l'obtention d'une uniformité parfaite pour chaque tranche. Les systèmes de traitement thermique rapide (RTP) pour tranche unique offrent un contrôle supérieur mais à un rendement beaucoup plus faible. Les fabricants doivent constamment équilibrer ce compromis entre vitesse et précision.

Faire le bon choix pour votre objectif

Le processus de four spécifique que vous utilisez est dicté entièrement par la couche ou la caractéristique électrique que vous essayez de créer sur la tranche.

- Si votre objectif principal est de créer un isolant de grille vierge : Vous utiliserez l'oxydation thermique pour faire croître une couche parfaite de dioxyde de silicium avec un minimum de défauts.

- Si votre objectif principal est de former des chemins conducteurs ou des masques durs : Vous vous appuierez sur le CVD pour déposer des films tels que le polysilicium ou le nitrure de silicium.

- Si votre objectif principal est de définir le comportement électrique du transistor : Vous utiliserez des fours de diffusion et de recuit pour introduire et activer les dopants avec une extrême précision.

En fin de compte, maîtriser ces processus thermiques est fondamental pour transformer une simple tranche de silicium en un circuit intégré complexe et puissant.

Tableau récapitulatif :

| Processus | Fonction clé | Matériaux/Résultats |

|---|---|---|

| Oxydation thermique | Fait croître des couches de dioxyde de silicium | Forme des diélectriques de grille pour les transistors |

| Dépôt chimique en phase vapeur (CVD) | Dépose des films minces | Crée des couches conductrices (polysilicium) et isolantes (nitrure de silicium) |

| Diffusion et Dopage | Modifie les propriétés électriques | Introduit des dopants pour former des régions de type N et de type P |

| Recuit (Annealing) | Répare les dommages cristallins | Active les dopants et restaure l'intégrité du réseau de silicium |

Élevez votre fabrication de semi-conducteurs avec les solutions de fours haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons des fours tubulaires et d'autres systèmes tels que des fours à Muffle, à Tube, Rotatifs, Sous Vide & Atmosphériques, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant le rendement et la performance dans des processus thermiques tels que l'oxydation, le dépôt et le dopage. Prêt à optimiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre innovation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie