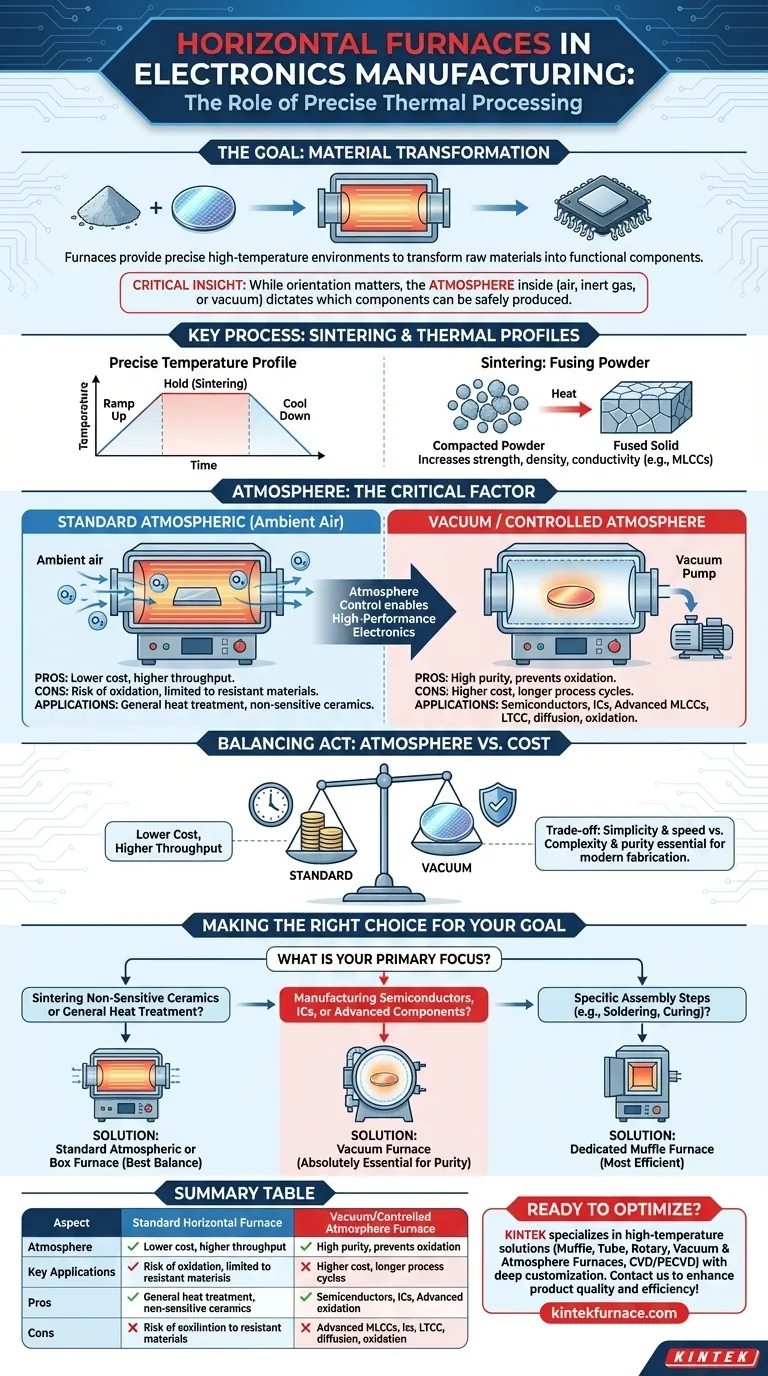

En bref, les fours horizontaux sont un type spécifique d'équipement de traitement thermique utilisé pour des étapes de fabrication critiques telles que le frittage et l'analyse thermique des composants électroniques. Ils fournissent les environnements précis à haute température nécessaires pour transformer les matières premières en pièces fonctionnelles dotées de propriétés électriques et physiques spécifiques.

Le terme « four horizontal » décrit l'orientation physique de la chambre de chauffage, mais le facteur le plus critique dans la fabrication électronique n'est pas l'orientation, mais l'atmosphère à l'intérieur — qu'elle soit à l'air libre, sous gaz inerte ou sous vide. Le choix de l'atmosphère détermine quels composants électroniques peuvent être produits de manière sûre et efficace.

Le fondement : Pourquoi les fours sont essentiels en électronique

Essentiellement, la fabrication d'électronique avancée est un exploit de la science des matériaux. Les fours fournissent l'énergie thermique contrôlée requise pour modifier fondamentalement les matériaux et les construire en dispositifs complexes.

L'objectif : Le traitement thermique de précision

Presque tous les composants électroniques sophistiqués, d'une simple résistance à un circuit intégré complexe, subissent une forme de traitement thermique.

Il ne s'agit pas seulement de chauffer les choses. Il s'agit d'exécuter un profil de température précis — monter en température, maintenir à une température spécifique et refroidir — pour obtenir un changement chimique ou physique souhaité dans le matériau.

Processus clé : Le frittage

De nombreuses références soulignent le frittage, une application cruciale des fours. Le frittage consiste à chauffer des poudres compactées (comme des céramiques ou des métaux) à une température inférieure à leur point de fusion.

Ce processus amène les particules individuelles à fusionner, augmentant ainsi la résistance, la densité et la conductivité du matériau. Ceci est fondamental pour créer des composants tels que les condensateurs céramiques multicouches (MLCC) et autres appareils électroniques à base de céramique.

Fours horizontaux par rapport aux autres environnements de processus

Bien qu'un four horizontal soit une configuration courante, le choix du four est dicté par la sensibilité du processus aux gaz atmosphériques, en particulier l'oxygène.

Le four horizontal standard

Un four horizontal de base présente souvent une chambre tubulaire qui fonctionne à l'air ambiant. Cette configuration est efficace pour les processus et les matériaux qui ne sont pas sensibles à l'oxydation.

Ils sont largement utilisés pour l'analyse thermique générale et le frittage des matériaux moins réactifs.

Le besoin critique de contrôle de l'atmosphère : Les fours à vide

Pour l'électronique haute performance, une atmosphère non contrôlée est l'ennemie. L'oxygène et d'autres gaz réactifs peuvent créer des défauts, contaminer les matériaux et ruiner les composants.

C'est là que les fours à vide deviennent essentiels. En éliminant l'air de la chambre, ces systèmes créent un environnement vierge. Bon nombre d'entre eux sont construits dans une configuration de tube horizontal.

Ils sont non négociables pour des processus tels que la diffusion et l'oxydation des tranches de semi-conducteurs, l'encapsulation des circuits intégrés, et le frittage de matériaux avancés comme le LTCC (céramiques co-frittées à basse température) et les matériaux magnétiques sensibles.

Autres fours spécialisés

D'autres types de fours servent des créneaux spécifiques. Les fours-boîtes sont des bêtes de somme polyvalentes pour le traitement thermique et le brasage, tandis que les fours à moufle isolent les composants des éléments chauffants, idéaux pour des processus comme le soudage ou le durcissement des époxy.

Comprendre les compromis : Atmosphère contre coût

Choisir un four implique d'équilibrer les exigences du processus par rapport à la complexité opérationnelle et au coût. Comprendre ce compromis est essentiel pour une fabrication efficace.

Fours à atmosphère standard

Avantage : Ces systèmes sont généralement plus simples, moins coûteux à faire fonctionner, et permettent un débit plus élevé car aucun temps n'est consacré au pompage d'un vide.

Inconvénient : Leur utilisation est limitée aux matériaux et processus qui ne sont pas endommagés par l'exposition à l'oxygène et à d'autres gaz à haute température.

Fours à vide et à atmosphère contrôlée

Avantage : Ils permettent la création de composants haute performance et de haute pureté en empêchant les réactions chimiques indésirables comme l'oxydation. C'est la seule option pour la fabrication moderne de semi-conducteurs.

Inconvénient : Ces fours sont plus complexes, ont un coût initial plus élevé et impliquent des cycles de processus plus longs en raison de la nécessité de créer et de rompre le vide.

Faire le bon choix pour votre objectif

Le bon four est celui qui répond aux exigences spécifiques de matériau et de performance de votre composant sans ajouter de coût ou de complexité inutile.

- Si votre objectif principal est le frittage de céramiques non sensibles ou le traitement thermique général : Un four horizontal ou four-boîte à atmosphère standard offre souvent le meilleur équilibre entre coût et capacité.

- Si votre objectif principal est la fabrication de semi-conducteurs, de circuits intégrés ou de composants avancés (MLCC, LTCC) : Un four à vide, souvent dans une conception à tube horizontal, est absolument essentiel pour garantir la pureté du matériau et la performance de l'appareil.

- Si votre objectif principal est des étapes d'assemblage spécifiques comme le soudage ou le durcissement : Un four à moufle dédié peut être l'outil le plus efficace pour la tâche.

En fin de compte, la sélection de l'équipement de traitement thermique correct est une décision fondamentale qui a un impact direct sur la qualité du produit, la fiabilité et le rendement de fabrication.

Tableau récapitulatif :

| Aspect | Four horizontal standard | Four à vide/à atmosphère contrôlée |

|---|---|---|

| Atmosphère | Air ambiant | Gaz inerte ou vide |

| Applications clés | Frittage de céramiques non sensibles, traitement thermique général | Fabrication de semi-conducteurs, MLCC avancés, LTCC |

| Avantages | Coût inférieur, débit plus élevé | Haute pureté, empêche l'oxydation |

| Inconvénients | Limité aux matériaux résistants à l'oxydation | Coût plus élevé, cycles de processus plus longs |

Prêt à optimiser votre fabrication électronique avec le bon four ? KINTEK se spécialise dans les solutions haute température, y compris les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, soutenus par une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la qualité et l'efficacité de vos produits !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz