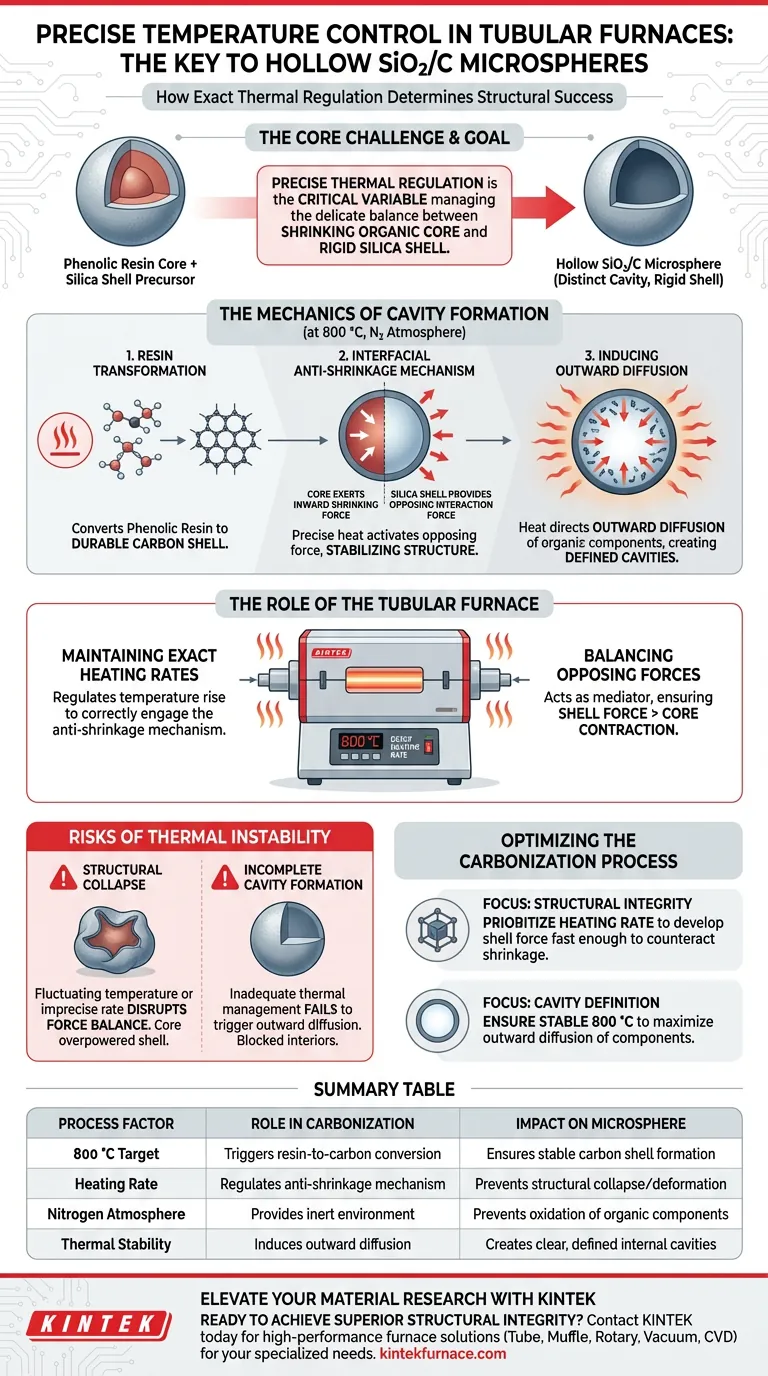

La régulation thermique précise est la variable critique qui détermine le succès structurel des microsphères creuses de SiO2/C. Dans un four tubulaire, un contrôle exact de la température pendant la carbonisation gère l'équilibre physique délicat entre le noyau organique en rétraction et la coquille de silice rigide, assurant la formation de cavités internes distinctes plutôt que des structures effondrées ou solides.

Le contrôle précis de la température régule la transformation de la résine phénolique en carbone à 800 °C. En maintenant un taux de chauffage exact, le four déclenche un mécanisme anti-rétrécissement interfaciale où la coquille de silice externe contrecarre efficacement la force de rétraction interne du noyau, créant une architecture creuse stable.

La Mécanique de la Formation des Cavités

Gouverner la Transformation de la Résine

L'objectif principal du processus de carbonisation est de convertir le précurseur de résine phénolique en une coquille de carbone durable.

Cette transformation nécessite un environnement stable, maintenu spécifiquement à 800 °C sous atmosphère d'azote.

Le Mécanisme Anti-Rétrécissement Interfacial

Le phénomène le plus critique se produisant pendant ce processus est le mécanisme anti-rétrécissement interfacial.

Lorsque le noyau organique chauffe, il exerce naturellement une force de rétraction interne.

Cependant, une application thermique précise active une force d'interaction opposée de la coquille de silice externe, qui stabilise la structure contre cet effondrement.

Induire la Diffusion Externe

Une gestion thermique appropriée ne fait pas que durcir la coquille ; elle dirige le mouvement du matériau.

La chaleur induit la diffusion externe des composants organiques.

Cette migration du matériau du centre vers la périphérie est ce qui aboutit finalement à la formation de cavités internes claires et définies.

Le Rôle du Four Tubulaire

Maintenir des Taux de Chauffage Exacts

Le four tubulaire est essentiel car il permet une régulation stricte du taux de chauffage.

Il ne suffit pas d'atteindre 800 °C ; le taux auquel la température augmente détermine si le mécanisme anti-rétrécissement s'enclenche correctement.

Équilibrer les Forces Opposées

Le four agit comme médiateur entre deux forces physiques concurrentes.

Il assure que la force d'interaction interfaciale fournie par la coquille de silice reste suffisamment forte pour contrecarrer la contraction du noyau.

Sans cet équilibre, la mécanique de la microsphère échouerait, compromettant la conception creuse.

Risques d'Instabilité Thermique

Effondrement Structurel

Si le contrôle de la température fluctue ou si le taux de chauffage est imprécis, l'équilibre des forces délicat est perturbé.

Si la force de rétraction interne du noyau organique surpasse la résistance de la coquille externe, la microsphère peut s'effondrer ou se déformer.

Formation Incomplète des Cavités

Une gestion thermique inadéquate peut ne pas déclencher la diffusion externe nécessaire des composants organiques.

Cela se traduit par des microsphères avec des intérieurs bloqués ou partiellement remplis, plutôt que la structure creuse de SiO2/C souhaitée.

Optimisation du Processus de Carbonisation

Pour obtenir des microsphères creuses de haute qualité, vous devez considérer la température comme un outil dynamique plutôt qu'un réglage statique.

- Si votre objectif principal est l'intégrité structurelle : Priorisez le taux de chauffage pour garantir que la force d'interaction de la coquille de silice se développe suffisamment rapidement pour contrecarrer le rétrécissement du noyau.

- Si votre objectif principal est la définition de la cavité : Assurez-vous que le four maintient une température stable de 800 °C pour maximiser la diffusion externe des composants organiques.

Maîtriser l'environnement thermique est le seul moyen de transformer la mécanique théorique de l'anti-rétrécissement en une réalité physique.

Tableau Récapitulatif :

| Facteur de Processus | Rôle dans la Carbonisation | Impact sur la Microsphère |

|---|---|---|

| Cible de 800 °C | Déclenche la conversion de la résine phénolique en carbone | Assure la formation d'une coquille de carbone stable |

| Taux de Chauffage | Régule le mécanisme anti-rétrécissement interfaciale | Prévient l'effondrement/déformation structurelle |

| Atmosphère d'Azote | Fournit un environnement inerte pour la carbonisation | Prévient l'oxydation des composants organiques |

| Stabilité Thermique | Induit la diffusion externe des composants | Crée des cavités internes claires et définies |

Élevez Votre Recherche sur les Matériaux avec KINTEK

La précision fait la différence entre le succès et l'échec structurel dans la carbonisation avancée. Soutenu par la R&D et la fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour fournir la régulation thermique exacte requise pour vos applications de laboratoire uniques. Que vous développiez des microsphères creuses de SiO2/C ou des composites avancés, nos fours haute température personnalisables garantissent des taux de chauffage et un contrôle atmosphérique parfaits à chaque fois.

Prêt à obtenir une intégrité structurelle supérieure ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four idéale pour vos besoins de recherche spécialisés !

Guide Visuel

Références

- Lixue Gai, Yunchen Du. Compositional and Hollow Engineering of Silicon Carbide/Carbon Microspheres as High-Performance Microwave Absorbing Materials with Good Environmental Tolerance. DOI: 10.1007/s40820-024-01369-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire de paillasse dans la préparation du biochar de chaume de maïs ? Optimiser la précision de la pyrolyse

- Pourquoi un four tubulaire à haute température est-il requis pour l'activation des catalyseurs fonctionnalisés par des groupes nitro ? (Maîtrise ACN)

- Quel rôle joue un four tubulaire dans la synthèse de composites Se/NC ? Maîtriser la méthode de diffusion par fusion

- Pourquoi les fours tubulaires horizontaux sont-ils idéaux pour les tests de matériaux à petite échelle ? Débloquez la précision et l'efficacité dans votre laboratoire

- Quelle est la différence entre les fours tubulaires et les fours à moufle en termes de conception et d'application ? Choisissez le bon four pour votre laboratoire

- Quelle est la fonction d'un réacteur tubulaire vertical en alumine dans la gazéification du charbon de liqueur noire ? Analyse cinétique de précision

- Quel est l'élément clé d'un four tubulaire et comment est-il construit ? Optimisez le chauffage de précision pour votre laboratoire

- Quelle est la procédure recommandée pour maintenir la pureté de l'atmosphère dans un four à tube à vide ? Assurez des résultats de haute pureté