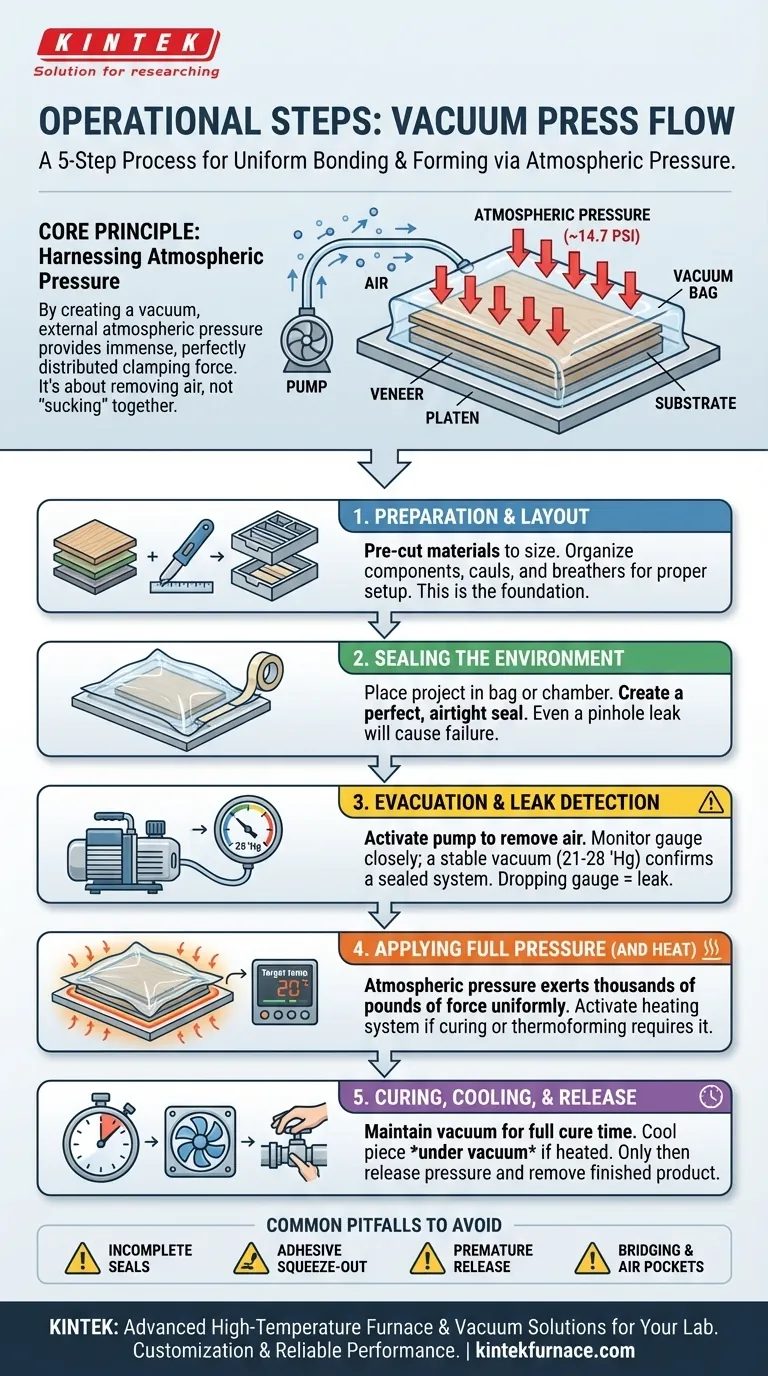

L'utilisation d'une presse à vide est un processus précis en cinq étapes qui assure un collage et un formage parfaits. La séquence de base implique la préparation et l'enfermement de vos matériaux dans un environnement scellé, l'évacuation de tout l'air pour créer un vide, permettant à la pression atmosphérique d'agir sur la pièce, et enfin, laissant le projet durcir avant d'être libéré. Cette méthode garantit une pression uniforme sur toute la surface, ce qui est impossible à obtenir avec des serre-joints traditionnels.

Le principe central du pressage sous vide n'est pas d'appliquer activement une force, mais d'éliminer l'air. En créant un vide, vous permettez au poids immense et constant de l'atmosphère terrestre de fournir une pression de serrage uniforme pour des résultats impeccables.

Le principe fondamental : Tirer parti de la pression atmosphérique

Avant de détailler les étapes, il est essentiel de comprendre comment fonctionne une presse à vide. Elle ne "n'aspire" pas les composants ensemble.

Au lieu de cela, la pompe à vide élimine les molécules d'air de l'intérieur d'un sac ou d'une chambre scellée. Cela crée un différentiel de pression significatif entre l'intérieur (pression quasi nulle) et l'extérieur (pression atmosphérique standard).

Au niveau de la mer, la pression atmosphérique est d'environ 14,7 livres par pouce carré (PSI). En retirant l'air à l'intérieur du sac, vous permettez à cette pression atmosphérique externe d'appuyer uniformément sur chaque pouce carré de votre projet. C'est la source de la force de serrage immense et parfaitement distribuée.

Un aperçu étape par étape du processus

Chaque étape du cycle de pressage sous vide est essentielle pour un résultat réussi. Sauter ou précipiter l'une d'entre elles peut entraîner un échec.

Étape 1 : Préparation et mise en page

C'est la base de votre projet. Avant que quoi que ce soit n'entre dans le sac, assurez-vous que tous les composants sont correctement préparés.

Cela inclut la découpe des placages ou des stratifiés à la taille, la préparation du substrat et l'organisation de tous les éléments nécessaires tels que des gabarits ou des mailles respirantes pour faciliter l'élimination de l'air sur des formes complexes.

Étape 2 : Sceller l'environnement

Votre projet est placé à l'intérieur du sac ou de la chambre à vide. Le succès de toute l'opération dépend d'un joint parfait et étanche à l'air.

À l'aide d'un ruban adhésif spécial, l'ouverture du sac est méticuleusement fermée. Même une fuite minuscule empêchera le système d'atteindre un vide complet et compromettra la presse.

Étape 3 : Évacuation et détection des fuites

Une fois scellé, le générateur de vide (pompe) est connecté et mis en marche. Il commence à retirer l'air du sac.

C'est la phase de diagnostic la plus critique. Surveillez attentivement la jauge à vide. Un système sain tirera un vide fort (généralement 21-28 "Hg, ou pouces de mercure) et le maintiendra stable après l'arrêt de la pompe. Si la valeur de la jauge diminue, vous avez une fuite qui doit être trouvée et réparée.

Étape 4 : Application de la pleine pression (et de la chaleur)

Un vide stable étant atteint, le "serrage" est maintenant actif. La pression atmosphérique exerce des milliers de livres de force uniformément sur votre pièce.

Pour les applications nécessitant de la chaleur, comme le durcissement de certaines résines ou le thermoformage, le système de chauffage intégré est activé. Les systèmes de contrôle garantissent que le niveau de vide et la température restent à la cible pendant la durée requise.

Étape 5 : Durcissement, refroidissement et libération

Le projet doit rester sous vide pendant toute la durée de durcissement recommandée par l'adhésif. Relâcher la pression prématurément entraînera un collage faible ou raté.

Si de la chaleur a été utilisée, un cycle de refroidissement est nécessaire. La pièce doit refroidir tout en restant sous vide pour éviter que les matériaux ne se déforment ou ne "reculent" en perdant de la chaleur. Ce n'est qu'après que le durcissement est terminé et que la pièce est froide que le vide peut être relâché et le produit fini retiré.

Pièges courants et comment les éviter

Comprendre les défaillances potentielles est aussi important que de connaître les bonnes étapes. Presque tous les problèmes peuvent être attribués à une poignée d'erreurs courantes.

Joints incomplets et fuites

C'est la première cause d'échec. Vérifiez toujours votre joint avant de vous éloigner. Une jauge à vide qui baisse est un signal immédiat pour trouver et réparer la fuite.

Débordement d'adhésif

Un excès d'adhésif peut être expulsé sous pression, collant potentiellement votre projet au sac à vide lui-même. Utilisez un tissu respirant ou un tissu d'absorption non adhésif entre votre projet et le sac pour absorber l'excès d'adhésif et faciliter la circulation de l'air.

Relâcher le vide trop tôt

Les adhésifs ont besoin de temps pour atteindre leur pleine force de liaison. Mettre fin au cycle de vide avant la fin du temps de durcissement recommandé par le fabricant entraînera un délaminage et un produit final faible.

Pontage et poches d'air

Sur les projets complexes, courbés ou à angles vifs, le sac peut faire un "pont" sur les zones concaves, piégeant l'air. Utilisez de la mousse ou des chutes de matériaux pour créer des courbes plus douces, et assurez-vous que la maille respirante permet un chemin pour que l'air soit évacué de ces poches potentielles.

Faire le bon choix pour votre objectif

Votre projet spécifique dicte les parties du processus à souligner.

- Si votre objectif principal est le placage ou le laminage de bois : Assurez une application uniforme de l'adhésif et laissez la pièce durcir pendant la durée totale recommandée sous un vide stable.

- Si votre objectif principal est le formage de composites (par exemple, fibre de verre, fibre de carbone) : Soulignez l'importance d'utiliser des matériaux absorbants et respirants pour gérer l'excès de résine et assurer une saturation complète sans vides d'air.

- Si votre objectif principal est le thermoformage de plastiques : Mettez en évidence le rôle critique du contrôle précis de la température par le système de chauffage, appliqué uniquement après qu'un vide stable et complet a été atteint.

En maîtrisant ces étapes fondamentales, vous transformez la presse à vide d'un simple outil en un instrument de précision pour une fabrication impeccable.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Préparation et mise en page | Assurer que les matériaux sont coupés et organisés pour une configuration correcte |

| 2 | Sceller l'environnement | Créer un joint étanche à l'air dans le sac ou la chambre à vide |

| 3 | Évacuation et détection des fuites | Retirer l'air et surveiller les fuites pour obtenir un vide stable |

| 4 | Application de la pleine pression (et de la chaleur) | Utiliser la pression atmosphérique pour un serrage uniforme ; appliquer de la chaleur si nécessaire |

| 5 | Durcissement, refroidissement et libération | Permettre à l'adhésif de durcir complètement, de refroidir sous vide, puis de libérer |

Prêt à obtenir des résultats impeccables avec une presse à vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à votre laboratoire. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez le bois, les composites ou le thermoformage, notre expertise garantit des performances et une efficacité fiables. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos projets avec précision et innovation !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane