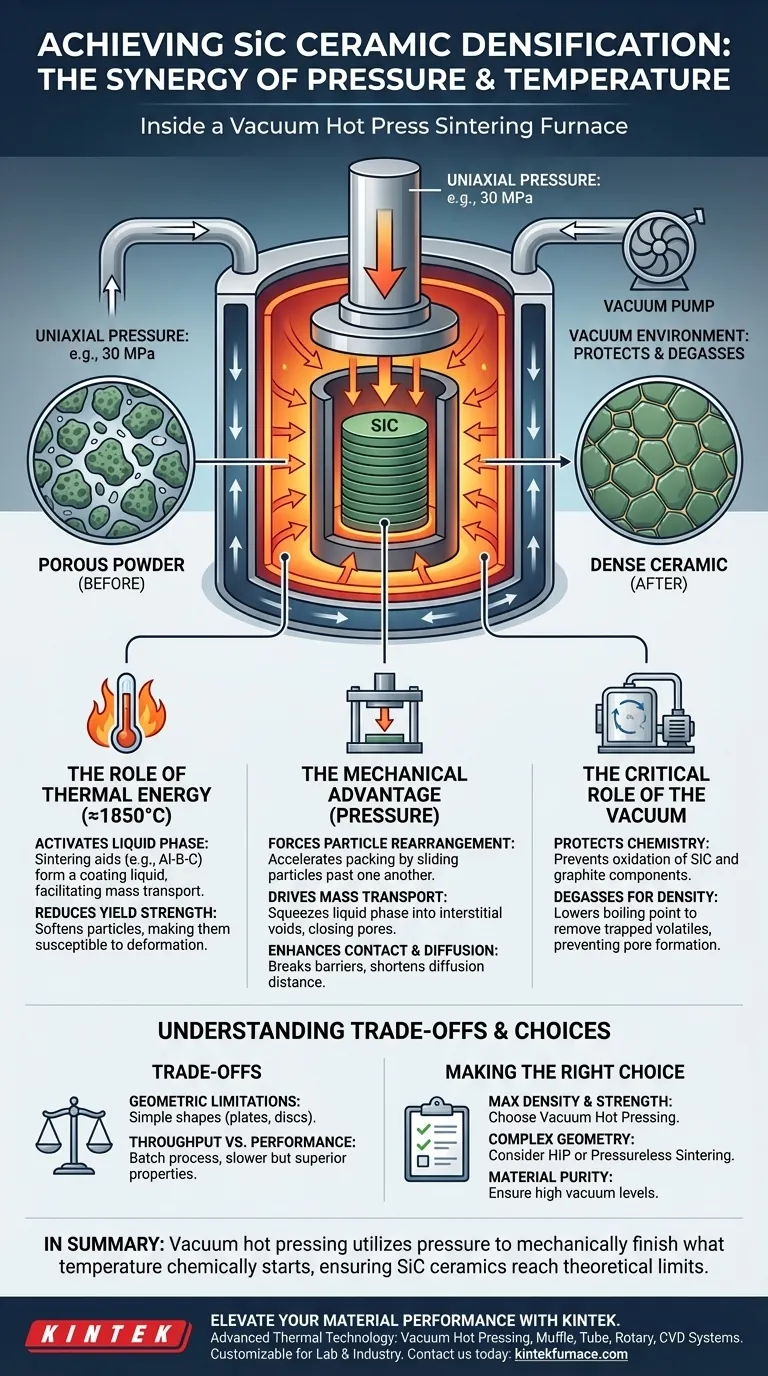

Le four de frittage par pressage à chaud sous vide réalise la densification en combinant l'activation thermique et la force mécanique pour surmonter la résistance naturelle du carbure de silicium (SiC). Le processus utilise un environnement à haute température (typiquement 1850°C) pour créer une phase liquide via des aides au frittage, tout en appliquant simultanément une pression uniaxiale (par exemple, 30 MPa) pour forcer physiquement le réarrangement des particules et éliminer les vides.

Idée clé : La "synergie" est thermodynamique : la pression externe agit comme une force motrice de frittage supplémentaire. Cela permet au SiC d'atteindre une densité proche de la théorie à des températures nettement inférieures à celles requises pour le frittage sans pression, préservant ainsi une structure à grains fins et une résistance mécanique.

Le rôle de l'énergie thermique

Activation du frittage en phase liquide

À des températures d'environ 1850°C, le four active des aides au frittage spécifiques, telles que les composés Al-B-C.

Ces additifs réagissent pour former une phase liquide qui enrobe les particules solides de SiC. Ce liquide est le milieu par lequel le transport de masse se produit, essentiel pour lier la matrice céramique.

Réduction de la limite d'élasticité

La chaleur extrême ramollit les composants du matériau.

Cette réduction de la limite d'élasticité rend les particules plus sensibles aux forces mécaniques appliquées ultérieurement dans le processus. Elle prépare la microstructure à la déformation sans se fracturer.

L'avantage mécanique (pression)

Forcer le réarrangement des particules

Alors que la chaleur ramollit le matériau, la pression axiale appliquée (par exemple, 30 MPa) fournit l'énergie cinétique nécessaire au mouvement.

La pression force les particules rigides de SiC à glisser les unes sur les autres et à se tasser étroitement. Cela accélère le réarrangement des particules, un processus qui serait incroyablement lent ou incomplet sous l'effet de l'énergie thermique seule.

Moteur du transport de masse

La pression externe comprime activement la phase liquide formée par les aides dans les vides interstitiels entre les particules.

Ce mécanisme agit comme une pompe hydraulique au niveau microscopique. Il remplit les espaces qui se produisent naturellement entre les particules irrégulières, réduisant considérablement la porosité.

Amélioration du contact et de la diffusion

La pression brise physiquement les barrières de diffusion.

En forçant un contact intime entre les particules, le processus raccourcit la distance de diffusion des atomes. Cela facilite la liaison rapide et la densification, "fermant" efficacement la structure du matériau.

Le rôle essentiel du vide

Protection de la chimie

L'environnement sous vide n'est pas passif ; c'est un écran chimique.

Il empêche l'oxydation des particules de SiC (qui formerait une couche d'impureté de silice) et protège les composants du moule en graphite de la combustion à haute température.

Dégazage pour la densité

Les conditions de vide abaissent le point d'ébullition des volatils piégés.

Cela permet aux gaz piégés dans le compact de poudre ou dissous dans le réseau de s'échapper facilement. L'élimination de ces gaz empêche la formation de pores sous pression qui, autrement, inhiberaient la densification.

Comprendre les compromis

Limitations géométriques

Le pressage à chaud applique la pression de manière uniaxiale (d'une seule direction).

Cela limite le processus à des formes relativement simples, telles que des plaques, des disques ou des cylindres. Les géométries complexes avec des contre-dépouilles ou des canaux internes ne sont généralement pas réalisables avec cette méthode.

Débit vs. Performance

Il s'agit généralement d'un processus discontinu, et non continu.

Bien qu'il produise des propriétés matérielles supérieures, les temps de cycle sont plus longs et le volume de production est plus faible par rapport au frittage sans pression. Vous échangez la vitesse de fabrication contre la performance du matériau.

Faire le bon choix pour votre objectif

Pour décider si cette technologie correspond aux exigences de votre projet, considérez les points suivants :

- Si votre objectif principal est une densité et une résistance mécanique maximales : Optez pour le pressage à chaud sous vide, car la densification assistée par pression élimine pratiquement toute porosité et tous défauts.

- Si votre objectif principal est une géométrie de composant complexe : Envisagez le pressage isostatique à chaud (HIP) ou le frittage sans pression, car le pressage à chaud uniaxiale est limité aux formes simples.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le système de vide est capable de niveaux de vide élevés pour empêcher la formation de couches d'oxyde qui dégradent la liaison interfaciale.

En résumé, le pressage à chaud sous vide utilise la pression pour terminer mécaniquement ce que la température commence chimiquement, garantissant que les céramiques de SiC atteignent leurs limites théoriques de densité et de résistance.

Tableau récapitulatif :

| Paramètre | Rôle dans la densification | Avantage clé |

|---|---|---|

| Haute température | Active le frittage en phase liquide et ramollit les particules | Facilite le transport de masse et la déformation |

| Pression uniaxiale | Force le réarrangement des particules et remplit les vides interstitiels | Atteint une densité proche de la théorie à des températures plus basses |

| Environnement sous vide | Prévient l'oxydation et élimine les gaz piégés | Assure la pureté du matériau et empêche la formation de pores |

| Aides au frittage | Crée une phase liquide de revêtement | Abaisse l'énergie d'activation requise pour la liaison |

Élevez la performance de vos matériaux avec KINTEK

Libérez tout le potentiel des céramiques de SiC avec la technologie thermique avancée de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de Pressage à Chaud sous Vide, Muffle, Tube, Rotatif et CVD de pointe, tous personnalisables pour répondre à vos besoins uniques en laboratoire ou dans l'industrie. Que vous ayez besoin d'une résistance mécanique maximale ou d'une pureté matérielle spécialisée, nos fours à haute température offrent le contrôle de précision nécessaire pour des résultats supérieurs.

Prêt à optimiser votre processus de frittage ? Contactez nos experts techniques dès aujourd'hui pour discuter des exigences de votre projet et découvrir l'avantage KINTEK.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle joue la pression de 30 MPa dans le frittage du SiC/Cu-Al2O3 ? Atteindre une densité de 97,6 % par pressage à chaud sous vide

- Quel est l'usage d'une presse à chaud ? Obtenir une liaison parfaite et des matériaux haute performance

- Quels sont les inconvénients du pressage à chaud par rapport au compactage à froid et au frittage ? Coûts plus élevés et taux de production inférieurs

- Pourquoi un contrôle précis de la température dans un four dePressage à Chaud sous Vide est-il crucial pour les composites AZ31/UCF/AZ31 ?

- Pourquoi une régulation de pression multi-étapes est-elle nécessaire dans un four de pressage à chaud sous vide ? Optimisation du frittage de composites Ti-Al3Ti

- Quel rôle jouent les moules en graphite dans le processus de frittage par pressage à chaud sous vide des cibles IZO ? Assurer la pureté et la densité

- Quel est le processus de pressage à chaud sous vide ? Obtenir des matériaux ultra-denses et de haute pureté

- Pourquoi un environnement sous vide est-il nécessaire dans un four de frittage par pressage à chaud sous vide lors de la préparation d'outils en céramique contenant des liants métalliques ? Obtenez la pureté pour des performances d'outils supérieures