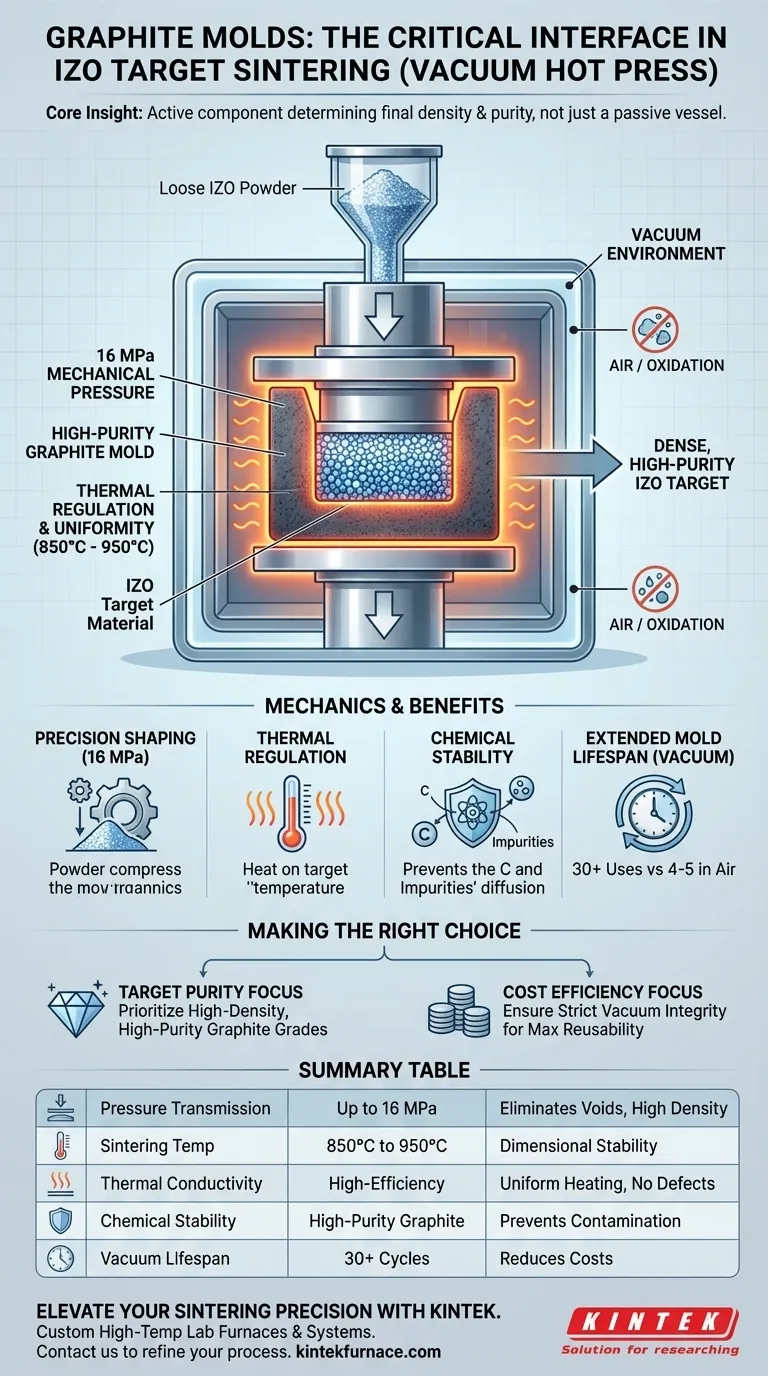

Les moules en graphite de haute pureté constituent l'interface structurelle critique dans la fabrication des cibles d'oxyde d'indium-zinc (IZO). Ils servent à la fois de récipients de mise en forme précis et de conducteurs thermiques actifs, transmettant jusqu'à 16 MPa de pression mécanique tout en assurant une distribution uniforme de la chaleur à des températures de frittage comprises entre 850°C et 950°C.

Idée clé : Le moule en graphite n'est pas un simple récipient passif ; c'est un composant actif qui détermine la densité et la pureté finales de la cible IZO. Sa capacité à résister à des pressions extrêmes tout en isolant chimiquement le matériau permet la création de composants semi-conducteurs exempts de contamination.

La mécanique de la densification

Le processus de frittage par pressage à chaud sous vide repose sur le moule pour convertir la poudre lâche en un solide compact et performant.

Mise en forme précise sous pression

La fonction principale du moule en graphite est d'agir comme un récipient de mise en forme pour la poudre IZO.

Il doit maintenir une stabilité dimensionnelle rigoureuse tout en transmettant une force mécanique importante — spécifiquement 16 MPa — à la poudre interne.

Cette pression est essentielle pour éliminer les vides entre les particules de poudre, garantissant que la cible finale atteigne la haute densité requise pour une pulvérisation efficace.

Régulation thermique et uniformité

Le graphite est choisi pour son excellente conductivité thermique.

Pendant le processus de frittage, le moule agit comme un médium pour transférer uniformément la chaleur à la poudre céramique à l'intérieur.

Cela évite les gradients thermiques (points chauds ou froids), garantissant que le matériau fritté uniformément et prévenant les défauts structurels dans la cible finale.

Pureté du matériau et stabilité chimique

Pour les applications semi-conductrices, l'interaction chimique entre le moule et le matériau cible est une préoccupation critique.

Prévention de la contamination

Les moules en graphite de haute pureté offrent une stabilité chimique exceptionnelle à des températures élevées.

Cette stabilité empêche la diffusion du carbone ou d'autres éléments d'impureté dans le matériau IZO.

En isolant la poudre, le moule garantit que la cible conserve les niveaux de pureté élevés nécessaires aux performances des semi-conducteurs.

Résistance à la température de fonctionnement

Le moule est conçu pour fonctionner spécifiquement dans la plage de 850°C à 950°C pour les cibles IZO.

À ces températures, des matériaux inférieurs pourraient se déformer ou se dégrader, mais le graphite de haute qualité conserve sa forme géométrique régulière.

L'impact économique et opérationnel du vide

Comprendre l'interaction entre le moule en graphite et l'environnement sous vide est essentiel pour l'efficacité opérationnelle.

Lutte contre l'oxydation

Le graphite est susceptible à l'oxydation et à une dégradation rapide lorsqu'il est chauffé à l'air.

L'environnement sous vide protège le moule de cette perte par oxydation, préservant son intégrité structurelle.

Maximisation de la durée de vie du moule

La nature protectrice du vide prolonge considérablement la durée de vie du moule.

Alors qu'un moule pourrait ne durer que 4 à 5 cycles à l'air, un environnement sous vide peut le prolonger à plus de 30 utilisations.

Cela réduit considérablement les coûts des matériaux et assure des dimensions de produit constantes sur des séries de production plus importantes.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de frittage, alignez votre objectif opérationnel sur les capacités du moule.

- Si votre objectif principal est la pureté de la cible : Privilégiez les grades de graphite de haute densité et de haute pureté pour éliminer tout risque de diffusion de particules ou de contamination chimique pendant le pic de 950°C.

- Si votre objectif principal est l'efficacité des coûts : Assurez une intégrité stricte du vide pour prévenir l'oxydation, augmentant potentiellement la réutilisabilité du moule de quelques cycles à des dizaines.

En fin de compte, la qualité de votre cible IZO est directement limitée par la stabilité thermique et mécanique du moule en graphite qui la façonne.

Tableau récapitulatif :

| Caractéristique | Spécification/Rôle | Impact sur la cible IZO |

|---|---|---|

| Transmission de pression | Jusqu'à 16 MPa | Élimine les vides ; assure une haute densité |

| Température de frittage | 850°C à 950°C | Maintient la stabilité et la forme dimensionnelles |

| Conductivité thermique | Transfert à haute efficacité | Chauffage uniforme ; prévient les défauts structurels |

| Stabilité chimique | Graphite de haute pureté | Prévient la diffusion du carbone et la contamination |

| Durée de vie sous vide | 30+ cycles | Réduit l'oxydation et les coûts de production |

Élevez la précision de votre frittage avec KINTEK

Les cibles IZO haute performance exigent l'équilibre parfait entre pression, température et pureté. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, adaptés à vos exigences de frittage uniques.

Que vous développiez la production de semi-conducteurs ou optimisiez la recherche à l'échelle du laboratoire, nos solutions personnalisables garantissent une durée de vie maximale du moule et une intégrité du matériau. Contactez KINTEK dès aujourd'hui pour découvrir comment notre expertise en haute température peut affiner votre processus de fabrication.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Pourquoi un four de pressage à chaud équipé d'un système de vide est-il nécessaire pour le frittage de revêtements d'alliages à haute entropie ? Assurer la pureté, la densité et des performances supérieures

- Quelle est la fonction principale d'un four de pressage à chaud sous vide ? Guide expert pour la préparation de composites AlMgTi

- Quelles sont les précautions de sécurité et les exigences d'entretien nécessaires pour les fours à presse chaude sous vide ? Assurer un fonctionnement sûr et fiable

- Quels sont les avantages techniques d'un système de frittage par plasma d'étincelles (SPS) ? Obtenez des performances supérieures en céramique TiB2

- Quelle est la fonction du revêtement de disulfure de molybdène (MoS2) sur les moules lors du frittage par pressage à chaud sous vide ? Protégez vos échantillons et vos moules contre les dommages

- Quels sont les avantages d'un environnement de vide poussé dans un four de frittage par pressage à chaud sous vide ? Atteindre une densité maximale

- Quels sont les avantages de la technologie de presse sous vide dans les processus de formage des métaux ? Atteindre Précision et Efficacité dans le Formage des Métaux