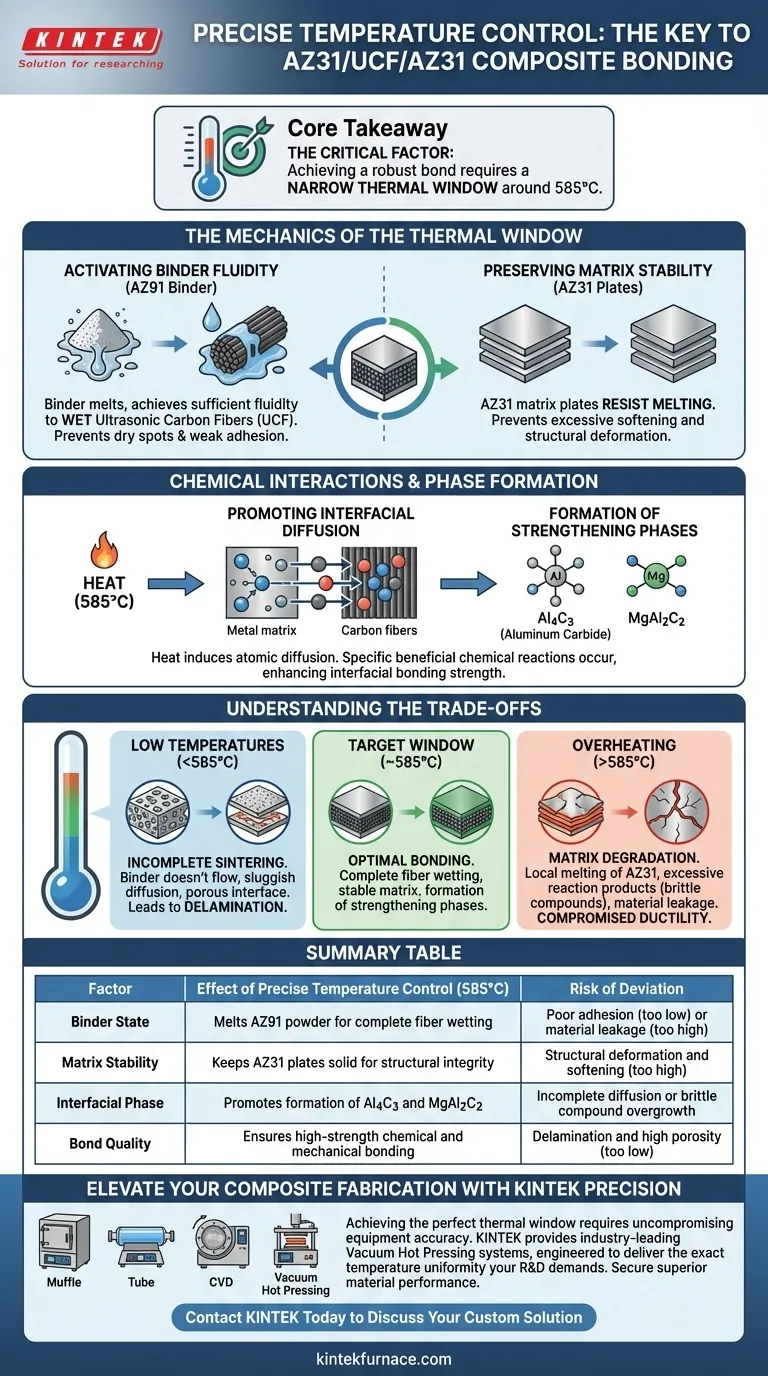

Le contrôle précis de la température est le facteur critique qui régit la transition des composants lâches vers un composite unifié dans le pressage à chaud sous vide. Pour les composites AZ31/UCF/AZ31, en particulier, ce contrôle dicte si le matériau liant peut efficacement "coller" les fibres de carbone à la matrice d'alliage de magnésium sans détruire la matrice elle-même.

Idée clé L'obtention d'une liaison robuste nécessite une fenêtre thermique étroite, spécifiquement autour de 585°C pour ce système de matériaux. Cette température est le point précis où le liant AZ91 fond suffisamment pour mouiller les fibres de carbone, tandis que la matrice AZ31 reste suffisamment solide pour maintenir l'intégrité structurelle, permettant la formation de phases de renforcement essentielles comme Al4C3 et MgAl2C2.

La mécanique de la fenêtre thermique

Le processus de pressage à chaud sous vide (VHP) repose sur la recherche d'un équilibre thermique spécifique. Vous ne faites pas que chauffer le matériau ; vous gérez simultanément deux états physiques distincts dans la même chambre.

Activation de la fluidité du liant

Le liant, généralement de la poudre d'AZ91, sert d'agent adhésif actif. Il doit atteindre une température à laquelle il fond complètement et atteint une fluidité suffisante.

Sans cette liquidité, le liant ne peut pas pénétrer les faisceaux de fibres. Il ne parvient pas à "mouiller" les fibres de carbone ultrasoniques (UCF), ce qui entraîne des zones sèches et une faible adhérence.

Préservation de la stabilité de la matrice

Pendant que le liant fond, le composant structurel principal – les plaques d'AZ31 – doit résister à la fusion.

Un contrôle précis empêche la matrice d'AZ31 de ramollir excessivement. Si la température monte trop, les plaques perdent leur stabilité géométrique, entraînant une déformation structurelle de la pièce composite finale.

Interactions chimiques et formation de phases

Au-delà du mouillage physique, le contrôle de la température induit les réactions chimiques nécessaires à une interface de haute résistance. La liaison n'est pas simplement mécanique ; elle est chimique.

Promotion de la diffusion interfaciale

La chaleur induit la diffusion atomique entre la matrice métallique et les fibres de carbone. Cette diffusion est le précurseur de la formation d'une liaison permanente entre des matériaux dissemblables.

Formation de phases de renforcement

À la température cible (par exemple, 585°C), des réactions chimiques spécifiques se produisent, bénéfiques pour ce composite particulier.

La référence principale indique qu'un contrôle thermique précis favorise la formation de phases interfaciales telles que Al4C3 (carbure d'aluminium) et MgAl2C2. Contrairement à certains systèmes où les carbures sont strictement évités, ces phases améliorent ici la résistance de la liaison interfaciale.

Comprendre les compromis

Dans les processus VHP, la marge d'erreur est souvent négligeable. Comprendre les conséquences d'un écart par rapport au point de consigne est aussi important que de connaître la cible.

La conséquence des basses températures

Si le four fonctionne à une température inférieure à la cible, le frittage reste incomplet. Le liant ne s'écoule pas, la diffusion est lente et l'interface reste poreuse. Cela conduit à une délamination sous contrainte.

La conséquence de la surchauffe

Si la température dépasse la fenêtre spécifique, la matrice se dégrade. Vous risquez la fusion locale des plaques d'AZ31 ou la formation de produits de réaction *excessifs*.

Bien que certaines phases de réaction soient bénéfiques, des températures élevées incontrôlées peuvent entraîner une surabondance de composés fragiles ou une fuite de matériau, compromettant la ductilité du composite.

Optimisation de votre protocole de frittage

Pour garantir la fabrication réussie des composites AZ31/UCF/AZ31, votre contrôle de processus doit être rigoureux.

- Si votre objectif principal est la résistance interfaciale : Visez le point de fusion précis du liant (environ 585°C) pour assurer un mouillage maximal et la formation des phases Al4C3 et MgAl2C2.

- Si votre objectif principal est la précision dimensionnelle : limitez strictement les dépassements de température pour empêcher les plaques de matrice AZ31 d'entrer dans leur plage de ramollissement.

Le succès repose sur le maintien d'un équilibre délicat où le liant est suffisamment liquide pour agir, mais la matrice reste suffisamment solide pour endurer.

Tableau récapitulatif :

| Facteur | Effet du contrôle précis de la température (585°C) | Risque de déviation |

|---|---|---|

| État du liant | Fait fondre la poudre d'AZ91 pour un mouillage complet des fibres | Faible adhérence (trop bas) ou fuite de matériau (trop haut) |

| Stabilité de la matrice | Maintient les plaques d'AZ31 solides pour l'intégrité structurelle | Déformation structurelle et ramollissement (trop haut) |

| Phase interfaciale | Favorise la formation d'Al4C3 et MgAl2C2 | Diffusion incomplète ou surcroissance de composés fragiles |

| Qualité de la liaison | Assure une liaison chimique et mécanique de haute résistance | Délamination et porosité élevée (trop bas) |

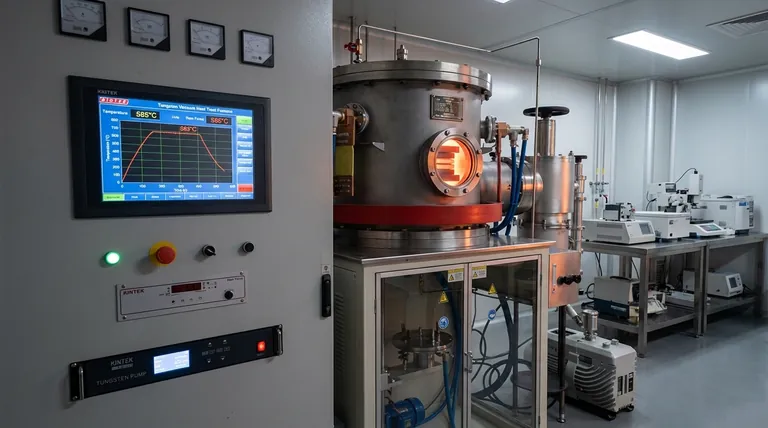

Améliorez votre fabrication de composites avec la précision KINTEK

Atteindre la fenêtre thermique parfaite pour les composites AZ31/UCF/AZ31 nécessite une précision d'équipement sans compromis. KINTEK fournit des systèmes de pressage à chaud sous vide leaders de l'industrie, ainsi que nos fours spécialisés Muffle, Tube, Rotatifs et CVD, tous conçus pour fournir l'uniformité de température exacte dont votre R&D a besoin.

Nos systèmes sont entièrement personnalisables pour relever les défis uniques du frittage de matériaux avancés et du collage interfaciale. Soutenus par une R&D experte et une fabrication de classe mondiale, nous vous aidons à éliminer les variables de processus et à garantir des performances matérielles supérieures.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles industries ont bénéficié de la technologie de la presse sous vide ? Améliorer la pureté et la résistance en fabrication

- Comment une presse à chaud sous vide améliore-t-elle les propriétés des matériaux ? Obtenez une résistance et une pureté supérieures

- Quelle est la fonction d'un four de pressage à chaud sous vide ? Soudage par diffusion de précision pour l'acier inoxydable 321H

- Comment la fonction de contrôle de la pression dans un four de frittage par pressage à chaud sous vide influence-t-elle les matériaux d'outils en céramique ?

- Quel rôle joue une presse hydraulique de laboratoire dans la formation de la poudre BCZT ? Obtenir des compacts verts précis de 10 mm

- Comment un four de frittage par pressage à chaud sous vide atténue-t-il le gonflement du cuivre lors du frittage ? Résoudre les problèmes d'expansion Fe-Cu

- Quel est l'effet d'un temps de maintien prolongé lors du pressage à chaud sous vide (VHP) ? Améliorer la pureté et la densité de la phase Al3Ti

- Quels sont les principaux avantages du frittage par pressage à chaud sous vide poussé pour les céramiques Al2O3/TiC ? Atteindre une densité proche de la théorie