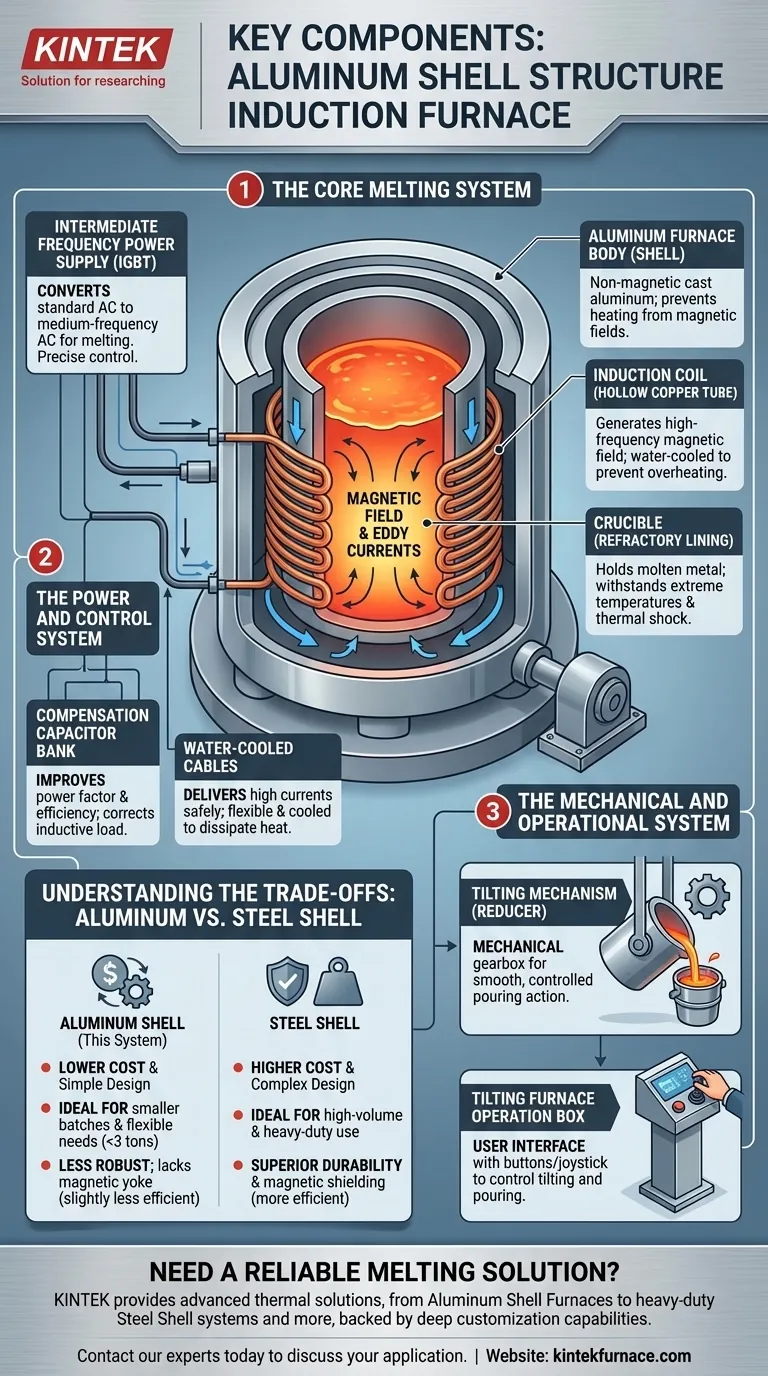

À la base, un four à induction à coque en aluminium est un système composé de six composants principaux. Il s'agit de l'alimentation électrique à fréquence intermédiaire, d'un banc de condensateurs de compensation, du corps du four en aluminium qui abrite la bobine et le creuset, de câbles refroidis par eau pour fournir l'énergie, d'un réducteur pour le basculement et d'un boîtier de commande pour contrôler le processus de coulée.

Un four à induction n'est pas seulement un ensemble de pièces, mais un système intégré conçu dans un but précis. La conception à coque en aluminium privilégie la simplicité et la rentabilité, ce qui en fait un choix distinct par rapport aux alternatives plus robustes à coque en acier. Comprendre le rôle de chaque composant est essentiel pour saisir ses atouts et ses limites opérationnels.

Le système de fusion principal

Le cœur du four est l'ensemble qui contient et fait fondre le métal. Sa conception est fondamentale pour l'ensemble du processus.

Le corps du four (coque en aluminium)

Le corps du four est la structure qui maintient l'ensemble. Dans cette conception, il est construit à partir d'un alliage d'aluminium moulé.

Ce choix de matériau est délibéré. L'aluminium est non magnétique, ce qui empêche la coque elle-même de chauffer en raison des puissants champs magnétiques générés par la bobine d'induction.

La bobine d'induction

C'est le moteur du four. La bobine est une hélice enroulée avec précision, fabriquée à partir d'un tube de cuivre rectangulaire.

Pendant le fonctionnement, un courant électrique à haute fréquence circule à travers la bobine, créant un champ magnétique puissant et rapidement changeant. Ce champ induit de puissants courants de Foucault dans la charge métallique à l'intérieur du creuset, générant une chaleur intense et la faisant fondre. La bobine est creuse pour permettre à l'eau de refroidissement de la traverser en continu, l'empêchant ainsi de surchauffer.

Le creuset

Niché à l'intérieur de la bobine d'induction se trouve le creuset, qui est le récipient revêtu de réfractaire qui contient directement le métal en fusion.

Il doit être fabriqué à partir de matériaux capables de résister à des températures extrêmes et aux chocs thermiques, tels que la magnésie, l'alumine ou le graphite. Le creuset agit comme un conteneur et isole le métal en fusion de la bobine d'induction.

Le système d'alimentation et de contrôle

Ce système prend l'alimentation électrique standard et la transforme en l'énergie haute fréquence nécessaire à la fusion par induction, la fournissant en toute sécurité et efficacement.

Alimentation électrique à fréquence intermédiaire

Cette armoire est le cerveau du système électrique. Elle convertit l'alimentation CA triphasée standard du réseau en l'alimentation monophasée à moyenne fréquence requise par la bobine d'induction.

Les alimentations modernes utilisent souvent la technologie IGBT (Insulated-Gate Bipolar Transistor) pour une efficacité élevée et un contrôle précis du processus de fusion.

Banc de condensateurs de compensation

Les bobines d'induction sont des charges hautement inductives, ce qui crée un faible facteur de puissance et tire un courant excessif. Le banc de condensateurs est connecté en parallèle avec la bobine pour corriger cela.

En compensant la nature inductive de la bobine, le banc de condensateurs améliore l'efficacité électrique globale du système, réduisant les coûts énergétiques et la contrainte sur l'alimentation électrique.

Câbles refroidis par eau

Ces câbles spécialisés et flexibles connectent l'alimentation électrique à la bobine du four. Ils doivent transporter des courants très élevés et sont refroidis par eau pour la même raison que la bobine : dissiper la chaleur importante générée et prévenir les pannes.

Le système mécanique et opérationnel

Ces composants permettent à l'opérateur de manipuler et de couler en toute sécurité le métal en fusion une fois qu'il a atteint la température cible.

Le mécanisme de basculement (réducteur)

L'ensemble du corps du four est monté sur un pivot. Le mécanisme de basculement, généralement un réducteur mécanique (une boîte de vitesses), permet à l'opérateur d'incliner le four en douceur et de manière contrôlable vers l'avant pour verser le métal en fusion dans une poche ou un moule.

Boîtier de commande du four basculant

C'est l'interface utilisateur du système mécanique. Il s'agit généralement d'un poste de commande simple, souvent sur un piédestal ou une télécommande, avec des boutons ou un joystick que l'opérateur utilise pour contrôler le réducteur et gérer la vitesse de basculement et de coulée.

Comprendre les compromis : Coque en aluminium vs. Coque en acier

Le choix d'une coque en aluminium n'est pas arbitraire ; il représente un ensemble spécifique de compromis de conception axés sur le coût et l'application.

Coût et simplicité (avantage de l'aluminium)

Le principal facteur de choix d'un four à coque en aluminium est un coût initial plus faible. La fabrication est plus simple, et l'utilisation d'un réducteur mécanique pour le basculement est moins chère que les systèmes hydrauliques que l'on trouve sur les fours à coque en acier.

Durabilité et blindage magnétique (désavantage de l'acier)

C'est le compromis le plus important. Les coques en aluminium sont moins robustes mécaniquement que leurs homologues en acier.

Plus important encore, elles sont dépourvues de joug magnétique. Un joug, composé de tôles d'acier au silicium laminées, est utilisé dans les fours à coque en acier pour entourer la bobine. Il contient le champ magnétique, le dirigeant vers la charge métallique et l'empêchant de s'échapper. Cela augmente l'efficacité et protège la coque en acier du chauffage. L'absence de joug dans un four à coque en aluminium signifie qu'il est légèrement moins efficace et plus sujet aux champs magnétiques parasites.

Capacité et cycle de service

En raison de leur construction plus simple et de l'absence de joug magnétique, les fours à coque en aluminium sont généralement mieux adaptés aux capacités plus petites (généralement moins de 3 tonnes) et aux programmes de production moins continus et exigeants. Les fours à coque en acier sont conçus pour de plus grands volumes et une utilisation industrielle constante et intensive.

Faire le bon choix pour votre application

La sélection du type de four correct nécessite d'aligner sa philosophie de conception avec vos objectifs opérationnels.

- Si votre objectif principal est la rentabilité et les petits lots : La conception plus simple et l'investissement initial plus faible du four à coque en aluminium en font le choix idéal pour les fonderies ayant des besoins flexibles ou à faible volume.

- Si votre objectif principal est la production à grand volume et une efficacité maximale : Un four à coque en acier, avec son cadre robuste et son joug magnétique pour une meilleure rétention d'énergie, est l'investissement à long terme le plus approprié.

En fin de compte, comprendre la fonction de chaque composant vous permet de choisir le bon outil pour votre objectif de fusion spécifique.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristique clé |

|---|---|---|

| Bobine d'induction et creuset | Génère de la chaleur et contient le métal en fusion | Bobine de cuivre creuse avec refroidissement par eau ; creuset revêtu de réfractaire |

| Alimentation électrique à fréquence intermédiaire | Convertit l'alimentation du réseau en CA moyenne fréquence | Utilise souvent la technologie IGBT pour l'efficacité |

| Banc de condensateurs de compensation | Améliore le facteur de puissance et l'efficacité électrique | Corrige la charge inductive de la bobine |

| Corps du four en aluminium | Cadre structurel ; abrite la bobine et le creuset | La coque en aluminium non magnétique empêche le chauffage |

| Mécanisme de basculement (réducteur) | Permet une coulée contrôlée du métal en fusion | Réducteur mécanique pour un fonctionnement en douceur |

| Câbles refroidis par eau et boîtier de commande | Fournit l'alimentation et le contrôle utilisateur | Câbles flexibles et refroidis ; interface simple pour le basculement |

Besoin d'une solution de fusion fiable et adaptée à vos besoins ?

Comprendre les composants est la première étape ; la mise en œuvre du bon four est la suivante. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées pour divers laboratoires et fonderies.

Que vous ayez besoin d'un four à induction à coque en aluminium standard pour une fusion par lots rentable ou d'un four à coque en acier robuste pour une production à grand volume, notre gamme de produits – y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD – est soutenue par de solides capacités de personnalisation approfondie. Nous concevons précisément nos équipements pour répondre à vos exigences expérimentales et de production uniques, garantissant une efficacité et une durabilité maximales.

Prêt à améliorer votre processus de fusion ? Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution KINTEK idéale pour vos objectifs.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal