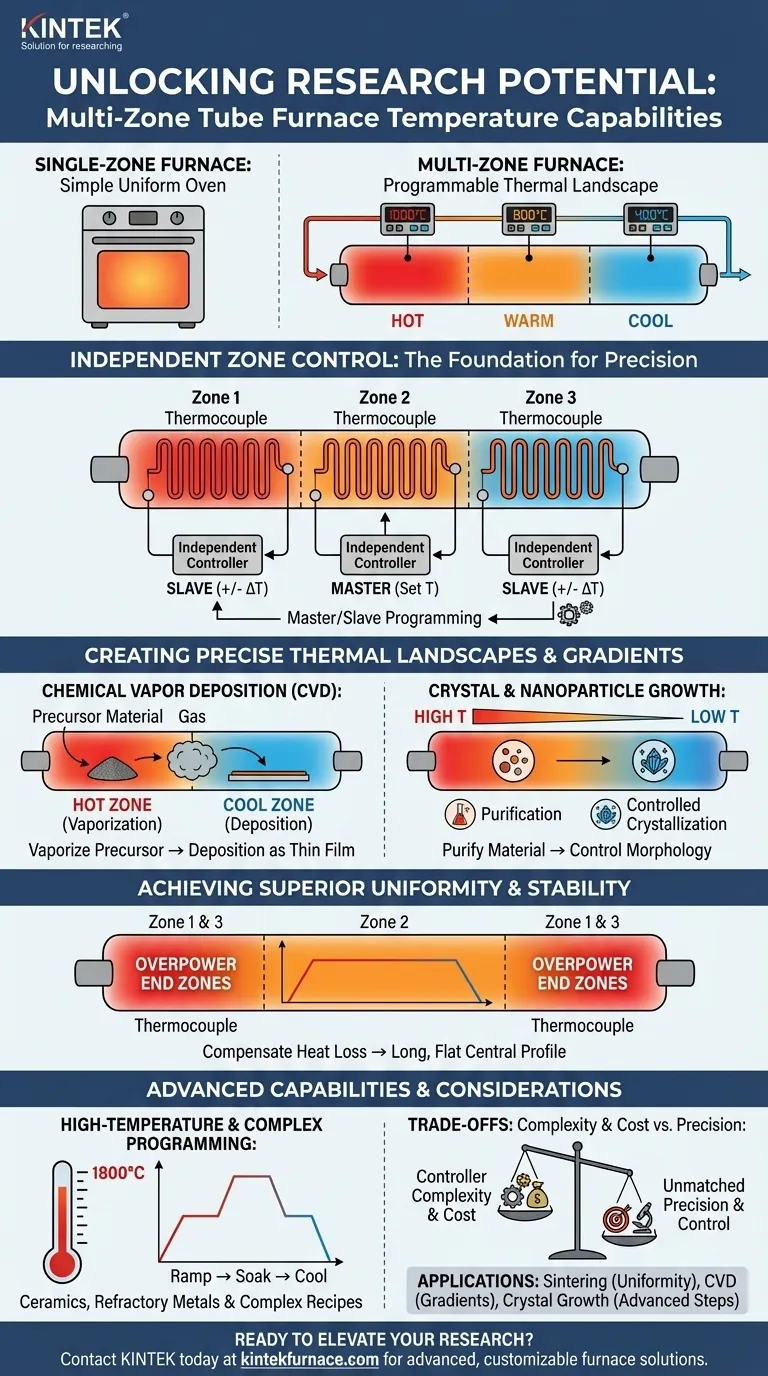

À la base, les fours tubulaires multizones sont précieux car ils offrent aux chercheurs un contrôle indépendant sur plusieurs sections de température distinctes le long d'un seul tube de processus. Cette capacité permet la création de gradients de température précis — des variations contrôlées de la chaleur sur une distance — et le maintien stable de différentes températures simultanément, ce qui est impossible avec un four standard à zone unique.

Un four à zone unique agit comme un simple four, fournissant une température uniforme. Un four multizone, cependant, fonctionne comme un paysage thermique programmable, donnant au chercheur le pouvoir de diriger précisément des processus complexes tels que la synthèse et la purification de matériaux qui nécessitent un chauffage et un refroidissement par étapes au cours d'une seule expérience.

Le Fondement : Le contrôle de zone indépendant

L'avantage principal d'un four multizone découle de sa construction physique. Au lieu d'un seul élément chauffant et d'un seul capteur, il en possède plusieurs, chacun géré indépendamment.

Qu'est-ce qui définit une « zone » ?

Une « zone » est un segment discret du tube du four qui possède son propre élément chauffant dédié et son propre thermocouple (capteur de température). Les configurations courantes comprennent deux, trois ou même cinq zones, chacune pouvant être programmée pour un point de consigne de température spécifique.

Programmation Maître/Esclave pour la Précision

Les contrôleurs avancés permettent aux zones de fonctionner dans une configuration « maître/esclave ». La température d'une zone peut être définie comme maîtresse, les autres zones esclaves étant programmées pour être un nombre spécifique de degrés plus chaudes ou plus froides, créant ainsi une différence de température hautement contrôlée et stable.

Obtenir une Uniformité Supérieure

Bien que cela puisse sembler contre-intuitif, l'utilisation de plusieurs zones est souvent la meilleure façon de créer une zone chaude plus longue et plus uniforme. En suralimentant légèrement les zones d'extrémité, vous pouvez compenser la perte de chaleur aux ouvertures du tube, ce qui se traduit par un profil de température exceptionnellement stable et plat à travers la zone centrale.

Créer des Paysages Thermiques Précis

La capacité de définir différentes températures dans des zones adjacentes est ce qui permet la création d'un gradient de température. Ce n'est pas seulement une fonctionnalité ; c'est un outil fondamental pour la science des matériaux avancée.

Le Pouvoir des Gradients de Température

Un gradient de température est un changement contrôlé et progressif de la température sur la longueur du tube du four. Cela permet à un seul processus d'impliquer plusieurs étapes dépendantes de la température de manière séquentielle.

Application : Dépôt Chimique en Phase Vapeur (CVD)

En CVD, un précurseur chimique est chauffé dans une zone chaude jusqu'à ce qu'il se vaporise. Ce gaz s'écoule ensuite dans une zone adjacente plus froide où se trouve le substrat. La chute de température provoque le dépôt du gaz sous forme de film mince solide et uniforme sur le substrat. Ce processus dépend entièrement d'un gradient de température stable.

Application : Croissance de Nanoparticules et de Cristaux

La création de matériaux avec des structures cristallines spécifiques ou des morphologies de nanoparticules nécessite un contrôle exquis des vitesses de chauffage et de refroidissement. Un four multizone peut créer un gradient qui purifie un matériau dans une zone tout en contrôlant précisément sa cristallisation dans une autre, influençant tout, de la taille des particules à l'uniformité.

Comprendre les Compromis

Bien que puissantes, les capacités d'un four multizone introduisent une complexité et un coût qui doivent être pris en compte.

Complexité de Programmation Accrue

La gestion de plusieurs zones nécessite une compréhension plus sophistiquée du contrôleur et de la dynamique thermique du système. La mise en place d'un gradient stable et précis n'est pas triviale et nécessite souvent des étalonnages et des essais.

Coût et Maintenance

Les fours multizones sont intrinsèquement plus chers que les modèles à zone unique en raison des éléments chauffants, des thermocouples et des systèmes de contrôle de puissance plus complexes. Plus de composants signifient également plus de points potentiels de maintenance ou de défaillance au cours de la durée de vie du four.

Opérations à Haute Température

Ces fours peuvent atteindre des températures très élevées, souvent jusqu'à 1200°C, 1600°C, voire 1800°C. Cette capacité est essentielle pour le traitement des céramiques, des métaux réfractaires et d'autres matériaux avancés. Le contrôle multizone garantit que ces températures extrêmes sont stables et situées précisément là où elles sont nécessaires.

Programmation Avancée par Étapes et Rampe

Les contrôleurs modernes prennent en charge des recettes complexes avec des dizaines de segments programmables. Cela permet aux chercheurs de programmer une série d'étapes automatisées, comme monter en température, maintenir (tremper) pendant un temps défini et refroidir à une vitesse contrôlée, imitant parfaitement les processus thermiques à l'échelle industrielle.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un four multizone doit être entièrement dictée par les exigences thermiques de votre expérience.

- Si votre objectif principal est le chauffage uniforme pour le recuit ou le frittage : Un four à zone unique de haute qualité peut suffire, mais un modèle multizone offrira une uniformité supérieure sur une zone de processus plus longue.

- Si votre objectif principal est la synthèse de films minces (par exemple, CVD) : Un four multizone est non négociable, car la création du gradient de température requis est fondamentale pour le processus.

- Si votre objectif principal est la croissance contrôlée de cristaux ou la simulation de processus : Les capacités avancées de gradient et de programmation par étapes d'un four multizone sont essentielles pour diriger la cristallisation et reproduire des cycles thermiques complexes.

En fin de compte, un four multizone offre le contrôle nécessaire pour passer du simple chauffage d'un matériau à la direction précise de sa transformation.

Tableau Récapitulatif :

| Capacité | Description | Applications Clés |

|---|---|---|

| Contrôle de Zone Indépendant | Permet de définir différentes températures dans des sections distinctes pour des profils thermiques personnalisés. | Synthèse de matériaux, purification et simulation de processus. |

| Gradients de Température | Crée des variations de chaleur contrôlées sur la longueur du tube pour des étapes de traitement séquentielles. | Dépôt Chimique en Phase Vapeur (CVD), croissance de nanoparticules. |

| Fonctionnement à Haute Température | Supporte jusqu'à 1800°C avec un chauffage stable et précis pour les matériaux exigeants. | Traitement des céramiques, traitement des métaux réfractaires. |

| Programmation Avancée | Permet des cycles complexes de montée, de maintien et de refroidissement avec des configurations maître/esclave. | Croissance de cristaux, expériences de cyclage thermique. |

Prêt à élever votre recherche grâce à un contrôle thermique précis ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits — y compris les fours tubulaires, les fours-moufles, les fours rotatifs, les fours à vide et sous atmosphère, et les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours tubulaires multizones peuvent améliorer vos processus de synthèse et de purification de matériaux !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %