Un four tubulaire à haute température est principalement utilisé pour éliminer la ségrégation dendritique sévère inhérente aux alliages CrMnFeCoNi à l'état brut de coulée. En soumettant le matériau à un chauffage soutenu à 1100 °C pendant environ 12 heures, le four facilite la diffusion thermique, assurant que la composition chimique devient uniforme dans toute la matrice avant le début du traitement au laser.

Le processus de recuit agit comme une « réinitialisation structurelle » pour l'alliage, utilisant une exposition thermique prolongée pour dissoudre les motifs de ségrégation causés lors de la coulée. Cela crée une base chimiquement homogène, ce qui est une condition préalable absolue pour obtenir des résultats cohérents et de haute qualité lors de la refusion laser ultérieure.

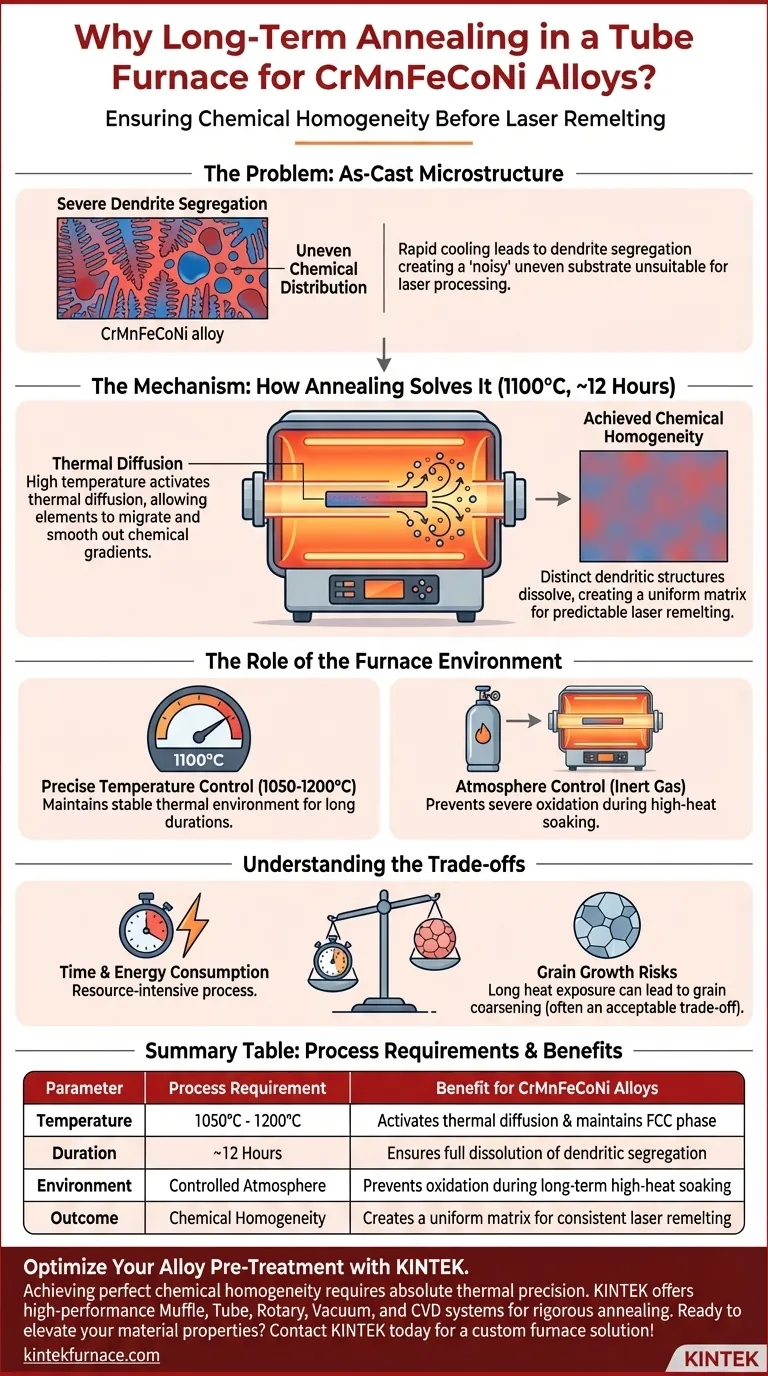

Le problème : la microstructure à l'état brut de coulée

Ségrégation dendritique sévère

Lorsque les alliages à haute entropie comme le CrMnFeCoNi sont initialement produits (souvent par fusion à l'arc sous vide), ils refroidissent rapidement.

Ce refroidissement rapide entraîne une ségrégation dendritique, où les éléments chimiques ne sont pas répartis uniformément dans le matériau.

Si elles ne sont pas traitées, ces incohérences créent un substrat inégal et « bruyant ». La réalisation d'une refusion laser sur une telle surface donnerait des modifications imprévisibles et sous-optimales.

Le mécanisme : comment le recuit résout le problème

Diffusion thermique

Le four tubulaire fournit l'énergie nécessaire pour activer les mécanismes de diffusion thermique.

En maintenant la température à 1100 °C, les atomes de l'alliage acquièrent suffisamment d'énergie cinétique pour se déplacer librement.

Pendant la durée de 12 heures, les éléments migrent des zones de forte concentration vers les zones de faible concentration, lissant efficacement les gradients chimiques.

Atteindre l'homogénéité chimique

Le résultat de cette diffusion est une amélioration significative de l'homogénéité chimique.

Les structures dendritiques distinctes et ségréguées se dissolvent, laissant une matrice uniforme.

Cette uniformité est cruciale car elle garantit que lorsque le laser frappe la surface plus tard, il interagit avec un matériau cohérent, conduisant à des propriétés de surface prévisibles et optimisées.

Le rôle de l'environnement du four

Contrôle précis de la température

Un four tubulaire à haute température est choisi car il offre un environnement thermique très stable.

Les références indiquent que pour des objectifs spécifiques, tels que l'ajustement de la taille des grains ou l'assurance d'une structure cubique à faces centrées (CFC) monophasée stable, des températures précises (allant de 1050 °C à 1200 °C) sont requises.

Le four tubulaire maintient cette stabilité pendant les longues périodes de « trempage » nécessaires à l'achèvement de la diffusion à l'état solide.

Comprendre les compromis

Consommation de temps et d'énergie

Ce processus est gourmand en ressources. Faire fonctionner un four à 1100 °C pendant 12 heures représente un coût énergétique important et ajoute du temps au cycle de production.

Risques de croissance des grains

Bien que l'objectif principal soit l'homogénéisation, une exposition prolongée à une chaleur élevée peut entraîner un grossissement des grains.

Bien que vous éliminiez la ségrégation chimique, vous pouvez augmenter involontairement la taille des grains. C'est souvent un compromis acceptable pour assurer l'uniformité de la matrice chimique pour le processus laser.

Contrôle de l'atmosphère

Bien que non explicitement détaillé dans le texte principal concernant l'étape de recuit, les fours tubulaires sont généralement utilisés pour contrôler l'atmosphère (en utilisant des gaz inertes).

Sans ce contrôle, maintenir un alliage à 1100 °C entraînerait une oxydation sévère, sapant le but du traitement.

Faire le bon choix pour votre objectif

Pour vous assurer que votre alliage CrMnFeCoNi est correctement préparé, adaptez les paramètres de votre four à vos exigences structurelles spécifiques.

- Si votre objectif principal est l'homogénéité chimique : Privilégiez le trempage à 1100 °C pendant 12 heures pour maximiser la diffusion thermique et éliminer complètement la ségrégation dendritique.

- Si votre objectif principal est le contrôle de la taille des grains : Envisagez des températures légèrement plus basses (par exemple, 1050 °C) pour faciliter la recristallisation tout en empêchant une croissance excessive des grains, à condition que la ségrégation soit gérée.

- Si votre objectif principal est la stabilité de phase : Assurez-vous que la température est suffisante pour maintenir la structure CFC monophasée, en évitant l'interférence des structures multiphasées dans votre analyse finale.

Un matériau de départ uniforme est le facteur le plus important pour déterminer le succès des modifications de surface laser ultérieures.

Tableau récapitulatif :

| Paramètre | Exigence du processus | Bénéfice pour les alliages CrMnFeCoNi |

|---|---|---|

| Température | 1050°C - 1200°C | Active la diffusion thermique et maintient la phase CFC |

| Durée | ~12 heures | Assure la dissolution complète de la ségrégation dendritique |

| Environnement | Atmosphère contrôlée | Prévient l'oxydation pendant le trempage prolongé à haute température |

| Résultat | Homogénéité chimique | Crée une matrice uniforme pour une refusion laser cohérente |

Optimisez votre prétraitement d'alliage avec KINTEK

Obtenir une homogénéité chimique parfaite dans les alliages à haute entropie comme le CrMnFeCoNi nécessite une précision thermique absolue. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD haute performance conçus pour gérer facilement des cycles de recuit rigoureux à plus de 1100 °C.

Que vous ayez besoin d'éliminer la ségrégation dendritique ou de contrôler la croissance des grains, nos fours de laboratoire haute température personnalisables offrent l'environnement stable dont votre recherche a besoin.

Prêt à améliorer les propriétés de vos matériaux ? Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée !

Guide Visuel

Références

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pour quels autres types de réactions les fours tubulaires peuvent-ils être utilisés ? Explorez les processus thermiques polyvalents pour votre laboratoire

- Pourquoi les fours tubulaires sont-ils importants dans l'essai et la recherche de matériaux ? Libérez la précision pour le développement de matériaux avancés

- Qu'est-ce qu'un four tubulaire ? Chauffage de précision pour les applications de laboratoire et industrielles

- Quels matériaux sont utilisés pour la chambre à tube dans les fours tubulaires ? Choisissez le bon tube pour les besoins haute température de votre laboratoire

- Dans quelles industries le four tubulaire est-il couramment utilisé ? Essentiel pour la science des matériaux, l'énergie et plus encore