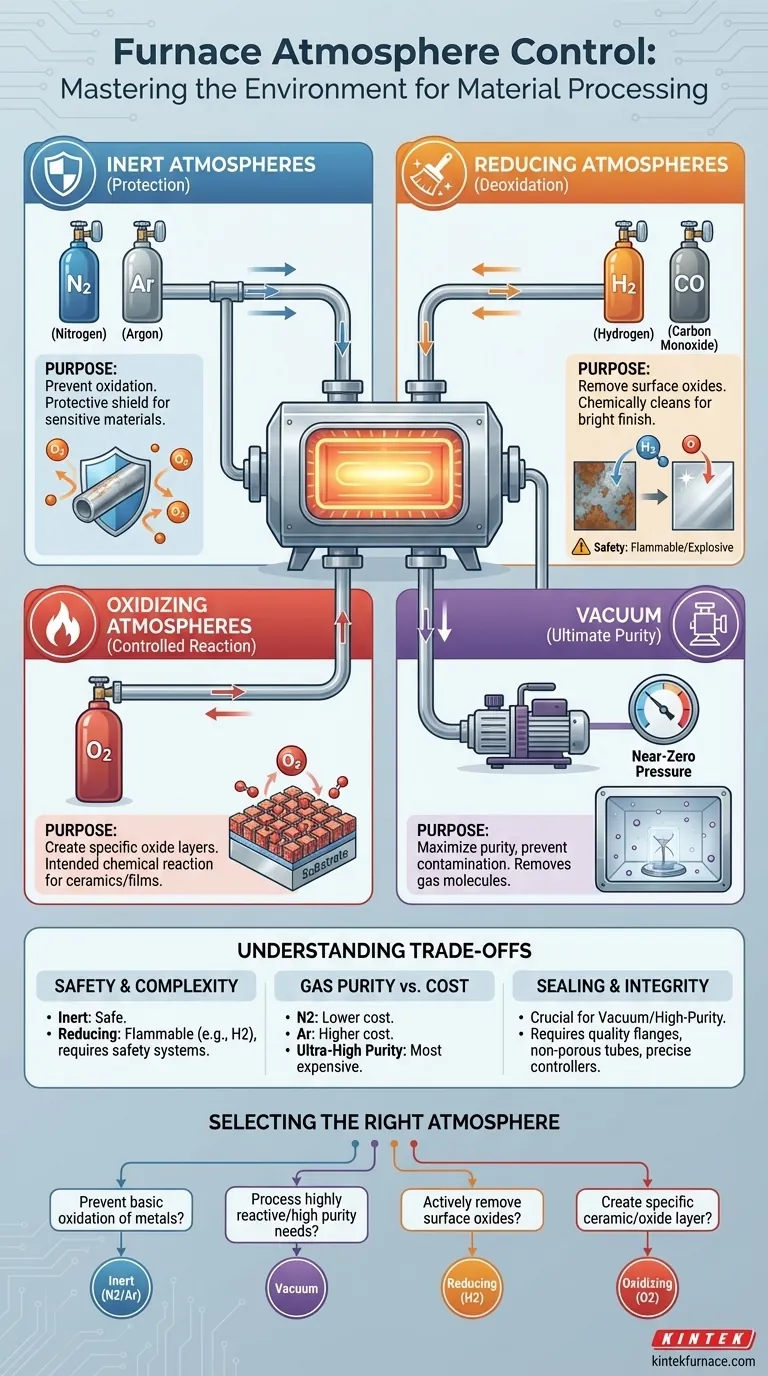

À la base, un four électrique horizontal peut contrôler une large gamme d'atmosphères pour répondre aux besoins spécifiques de traitement des matériaux. Celles-ci incluent les atmosphères inertes comme l'argon et l'azote, les atmosphères réductrices contenant de l'hydrogène ou du monoxyde de carbone, les atmosphères oxydantes avec des niveaux d'oxygène contrôlés, et un environnement de vide pour une pureté maximale.

La capacité de contrôler précisément l'atmosphère n'est pas une caractéristique secondaire ; c'est un outil fondamental qui transforme un four d'un simple appareil de chauffage en un instrument sophistiqué de traitement des matériaux. Le choix de l'atmosphère dicte directement si vous protégez, nettoyez ou réagissez intentionnellement avec votre matériau.

Le but du contrôle de l'atmosphère

Le contrôle de l'environnement à l'intérieur d'un four est essentiel car à haute température, les matériaux deviennent considérablement plus réactifs. Une atmosphère inappropriée peut entraîner une oxydation, une contamination ou d'autres changements chimiques indésirables qui ruinent l'échantillon.

Un contrôle approprié de l'atmosphère assure l'intégrité du matériau et atteint le résultat souhaité du processus thermique, qu'il s'agisse de recuit, de frittage ou de croissance cristalline.

Une ventilation des atmosphères de four courantes

Chaque type d'atmosphère a un but technique distinct. La sélection dépend entièrement du matériau traité et des propriétés finales souhaitées.

Atmosphères inertes : pour la protection

Une atmosphère inerte est le choix le plus courant pour prévenir les réactions indésirables. En inondant le tube du four d'un gaz non réactif comme l'azote (N2) ou l'argon (Ar), vous déplacez l'oxygène.

Cela protège le matériau de l'oxydation, ce qui est particulièrement important pour les métaux et autres composés sensibles lors du traitement à haute température. Pensez-y comme la création d'un bouclier protecteur autour de votre échantillon.

Atmosphères réductrices : pour la désoxydation

Une atmosphère réductrice va plus loin qu'une atmosphère inerte. Des gaz comme l'hydrogène (H2) ou le monoxyde de carbone (CO) non seulement préviennent l'oxydation, mais peuvent également éliminer activement les couches d'oxyde existantes de la surface d'un matériau.

Cet effet désoxydant est crucial dans des applications comme le recuit brillant des métaux, où une surface propre et sans oxyde est essentielle. Il "nettoie" chimiquement le matériau à haute température.

Atmosphères oxydantes : pour des réactions contrôlées

Bien que souvent évitée, l'oxydation est parfois le résultat souhaité. Une atmosphère oxydante, qui implique l'introduction intentionnelle d'oxygène (O2), est utilisée pour créer des couches d'oxyde spécifiques sur un matériau.

Ceci est courant dans la fabrication de certaines céramiques ou pour la croissance de films diélectriques sur des semi-conducteurs. Ici, l'atmosphère est un réactif, et non seulement une couverture protectrice.

Vide : pour une pureté ultime

La création d'un vide offre l'environnement de traitement le plus pur possible en éliminant presque toutes les molécules de gaz de la chambre. Ceci est essentiel pour les matériaux très sensibles qui pourraient être contaminés même par des traces de gaz.

Le vide est également nécessaire pour empêcher le dégazage d'interférer avec le processus et constitue souvent la première étape avant de remplir le four avec un gaz de procédé de haute pureté.

Comprendre les compromis

Le choix d'une atmosphère implique un équilibre entre le coût, la complexité et la sécurité. Il n'y a pas de "meilleure" option unique pour tous les scénarios.

Sécurité et complexité de l'équipement

Les gaz inertes sont relativement sûrs, mais les gaz réducteurs comme l'hydrogène sont inflammables et explosifs. Leur utilisation nécessite des protocoles de sécurité spécialisés, des détecteurs de fuite et des systèmes de ventilation, augmentant considérablement la complexité et le coût de l'installation.

Pureté du gaz vs coût

Le coût du gaz lui-même est un facteur. L'azote est généralement moins cher que l'argon. Pour la plupart des applications, de l'azote de pureté standard est suffisant, mais pour les matériaux très sensibles, de l'argon ultra-pur, plus cher, peut être nécessaire pour prévenir même des réactions minimes.

Étanchéité et intégrité du système

Le maintien d'une atmosphère spécifique, en particulier de haute pureté ou de vide, dépend de la qualité du système de four. Cela nécessite d'excellents brides d'étanchéité, un tube de four non poreux (souvent en quartz ou en alumine de haute pureté), et des contrôleurs de débit de gaz précis. Un système qui fuit ne parviendra pas à maintenir l'atmosphère souhaitée, compromettant vos résultats.

Choisir la bonne atmosphère pour votre application

Votre choix doit être guidé par l'objectif technique de votre processus thermique.

- Si votre objectif principal est de prévenir l'oxydation de base de la plupart des métaux : Une atmosphère inerte d'azote ou d'argon est votre choix le plus pratique et le plus rentable.

- Si votre objectif principal est de traiter des matériaux très réactifs ou d'assurer une pureté maximale : Un environnement sous vide est nécessaire pour éliminer les contaminants potentiels.

- Si votre objectif principal est d'éliminer activement les oxydes de surface pour une finition brillante et propre : Une atmosphère réductrice contenant de l'hydrogène est l'outil approprié.

- Si votre objectif principal est de créer une céramique ou une couche d'oxyde spécifique : Une atmosphère oxydante contrôlée est requise pour provoquer la réaction chimique souhaitée.

En fin de compte, considérer l'atmosphère du four comme une variable active dans votre processus est la clé pour obtenir des résultats reproductibles et de haute qualité.

Tableau récapitulatif :

| Type d'atmosphère | Gaz/Environnement Clés | Objectif Principal |

|---|---|---|

| Inerte | Azote (N2), Argon (Ar) | Prévenir l'oxydation et protéger les matériaux |

| Réductrice | Hydrogène (H2), Monoxyde de carbone (CO) | Éliminer les oxydes et nettoyer les surfaces |

| Oxydante | Oxygène (O2) | Créer des couches d'oxyde pour des réactions spécifiques |

| Vide | Pression de gaz quasi nulle | Assurer une pureté maximale et prévenir la contamination |

Prêt à améliorer les capacités de votre laboratoire avec des solutions haute température sur mesure ? KINTEK est spécialisé dans les systèmes de fours avancés, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation poussée pour répondre à vos besoins expérimentaux uniques, garantissant un contrôle précis de l'atmosphère pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques !

Guide Visuel

Produits associés

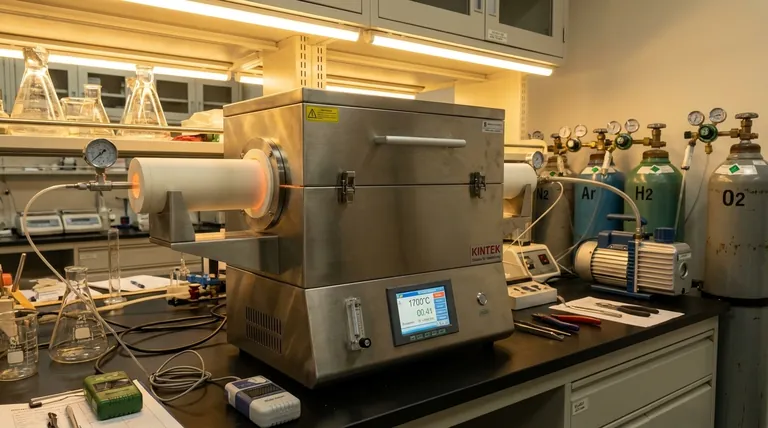

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie