Un four tubulaire à haute température sert de chambre de réaction critique pour la synthèse de composites Si-SiO2 par dépôt chimique en phase vapeur (CVD). Il fournit un environnement scellé et thermiquement stable qui permet au gaz silane de pénétrer dans un réseau de silice poreux. En maintenant une température de réaction précise, généralement autour de 400 °C, le four garantit que le gaz se décompose uniformément à l'intérieur des nanopores plutôt qu'à la surface.

Idée clé : Le four tubulaire n'est pas simplement une source de chaleur ; c'est un outil de précision qui synchronise la température et le débit de gaz pour piloter le remplissage interne des pores. Cette décomposition contrôlée transforme la silice isolante en un composite électrochimiquement actif avec des nanostructures de silicium hautement dispersées.

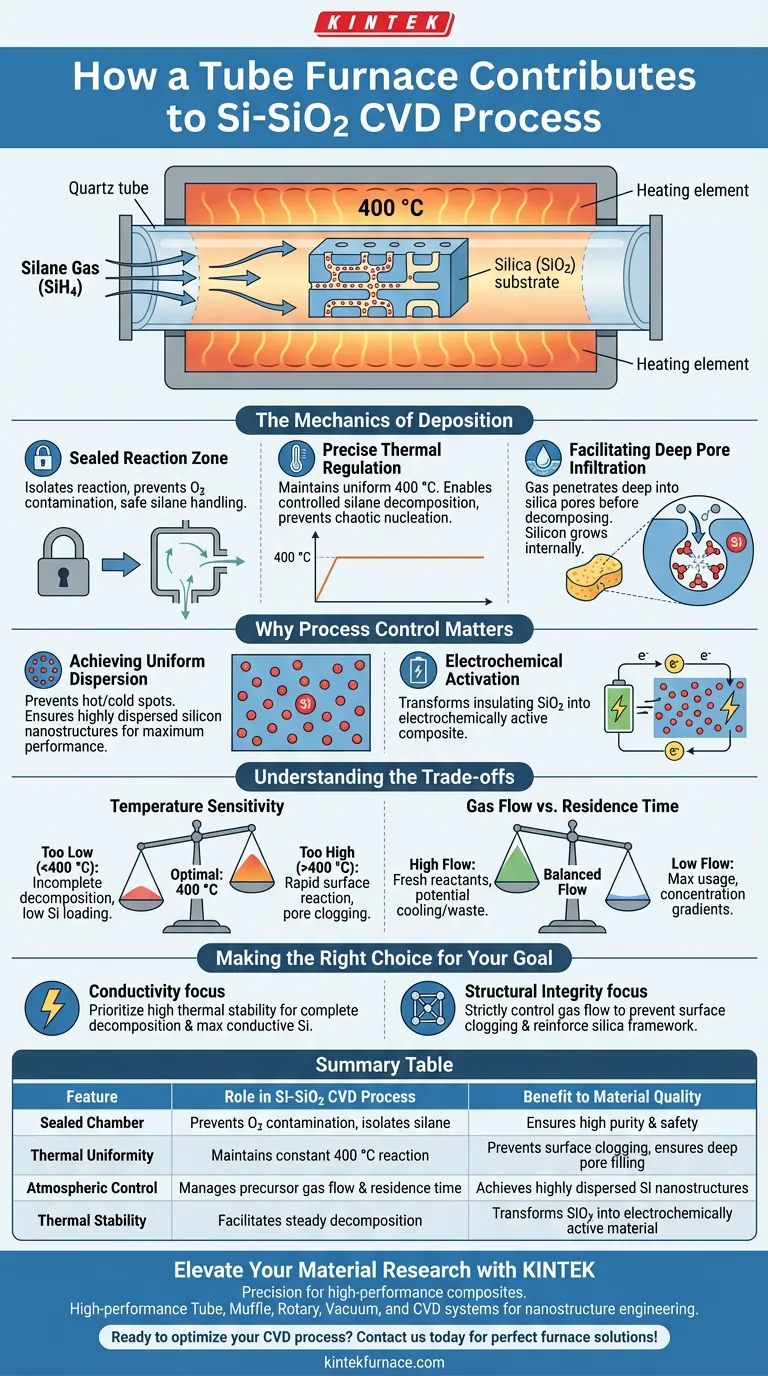

La mécanique du dépôt

Création d'une zone de réaction scellée

Le rôle fondamental du four tubulaire est d'isoler la réaction de l'environnement extérieur. Pour la préparation de Si-SiO2, le four maintient une chambre hermétiquement scellée qui empêche la contamination par l'oxygène.

Cette isolation est essentielle pour la sécurité et la pureté, car elle permet l'introduction contrôlée de précurseurs volatils comme le gaz silane sans risque de combustion externe ou d'oxydation.

Régulation thermique précise

Le succès de la CVD dépend du maintien d'une fenêtre cinétique spécifique. Le four tubulaire fournit une température constante et uniforme, spécifiquement autour de 400 °C pour cette application.

À cette température, l'énergie thermique est suffisante pour déclencher la décomposition du silane, mais suffisamment contrôlée pour éviter une nucléation rapide et chaotique. Cette stabilité garantit que la réaction se déroule à un rythme constant tout au long du lot.

Faciliter l'infiltration profonde des pores

La conception du four permet au gaz réactif de circuler continuellement sur et à travers le substrat de silice. Comme l'environnement thermique est uniforme, le gaz silane peut pénétrer profondément dans le réseau de silice poreux avant de se décomposer.

Ce dépôt « dans les pores » est ce qui distingue un composite de haute qualité. Au lieu de recouvrir l'extérieur, le silicium se développe à l'intérieur des vides, créant une structure robuste et imbriquée.

Pourquoi le contrôle du processus est important

Obtenir une dispersion uniforme

Sans le profil thermique stable fourni par le four tubulaire, le silicium se déposerait de manière inégale. Les points chauds pourraient provoquer des blocages aux ouvertures des pores, tandis que les points froids laisseraient les précurseurs non réagis.

Le four garantit que les nanostructures de silicium sont hautement dispersées dans la matrice. Cette distribution uniforme est essentielle pour maximiser les performances du matériau.

Activation électrochimique

La silice (SiO2) est naturellement isolante, ce qui limite son utilité dans les applications électroniques ou de stockage d'énergie. Le processus du four tubulaire active efficacement le matériau.

En déposant avec succès du silicium conducteur dans la structure de silice isolante, le four transforme le précurseur en un composite électrochimiquement actif capable de stocker et de transférer des charges.

Comprendre les compromis

Sensibilité à la température

Bien que 400 °C soit cité comme optimal pour cette réaction spécifique Si-SiO2, tout écart peut ruiner le produit.

Si la température est trop basse, le silane ne se décomposera pas complètement, ce qui entraînera une faible charge de silicium. Si elle est trop élevée, la réaction peut se produire trop rapidement à la surface, scellant les pores (« colmatage des pores ») et laissant l'intérieur vide.

Débit de gaz vs temps de séjour

Le four tubulaire permet de contrôler le débit de gaz, mais cela introduit une variable qui doit être équilibrée.

Un débit de gaz élevé garantit que les réactifs frais atteignent le substrat, mais peut refroidir la zone de réaction ou gaspiller le précurseur. Un faible débit maximise l'utilisation, mais crée des gradients de concentration, conduisant potentiellement à un dépôt inégal sur la longueur du tube.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre composite Si-SiO2, vous devez adapter les paramètres du four aux exigences spécifiques de votre matériau.

- Si votre objectif principal est la conductivité : Privilégiez une stabilité thermique élevée pour assurer une décomposition complète du silane, maximisant ainsi la quantité de silicium conducteur déposé dans la matrice.

- Si votre objectif principal est l'intégrité structurelle : contrôlez strictement le débit de gaz pour éviter le colmatage de surface, en veillant à ce que le silicium remplisse les pores internes pour renforcer le cadre de silice.

En maîtrisant les contrôles thermiques et atmosphériques du four tubulaire, vous transformez un élément chauffant standard en un instrument de précision pour l'ingénierie des nanostructures.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus CVD Si-SiO2 | Avantage pour la qualité du matériau |

|---|---|---|

| Chambre scellée | Empêche la contamination par l'oxygène et isole le gaz silane. | Assure une grande pureté et la sécurité du processus. |

| Uniformité thermique | Maintient une fenêtre de réaction constante de 400 °C. | Empêche le colmatage de surface et assure un remplissage profond des pores. |

| Contrôle atmosphérique | Gère le débit du gaz précurseur et le temps de séjour. | Permet d'obtenir des nanostructures de silicium hautement dispersées. |

| Stabilité thermique | Facilite la décomposition régulière des précurseurs. | Transforme le SiO2 isolant en matériau électrochimiquement actif. |

Élevez votre recherche de matériaux avec KINTEK

La précision fait la différence entre un revêtement de surface et un composite haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Tube, Muffle, Rotary, Vacuum et CVD haute performance conçus pour répondre aux exigences rigoureuses de l'ingénierie des nanostructures. Que vous synthétisiez des composites Si-SiO2 ou développiez des matériaux énergétiques de nouvelle génération, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre processus CVD ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire vertical ? Critères de sélection clés pour des performances optimales

- Quelles conditions de processus critiques un four de diffusion horizontal fournit-il ? Maîtrisez la formation de siliciures dès aujourd'hui

- Pourquoi un four à tube programmable sous atmosphère d'azote doit-il être utilisé pour le Bi2Se3 ? Optimisez vos couches minces

- Quelles sont les principales industries qui utilisent les fours tubulaires fendus ? Essentiel pour le traitement des matériaux à haute température

- Quel rôle joue un four à tube tombant chauffé électriquement (DTF) dans les expériences sur la poudre de fer ? Boostez votre recherche dès maintenant !

- Quelles sont les applications d'un four tubulaire de laboratoire en recherche chimique ? Débloquez une synthèse de haute température précise

- Comment le pompage sous vide affecte-t-il la nitruration du Zr2.5Nb ? Obtenir des surfaces ZrN pures dans des fours tubulaires à haute température.

- Quels sont les différents types de fours tubulaires et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire