Essentiellement, la capacité de température d'un four continu est son avantage déterminant, permettant des processus industriels qui exigent une chaleur extrême et soutenue à grande échelle. Cette capacité à fonctionner constamment près du point de fusion des métaux de base permet la fabrication en grand volume de matériaux aux propriétés spécifiques et avancées qui seraient autrement inaccessibles avec d'autres types de fours.

La véritable valeur d'un four continu ne réside pas seulement dans sa haute température, mais dans sa capacité à maintenir cette chaleur sur une ligne de production continue. Cela transforme les processus thermiques exigeants comme le frittage à haute température et le traitement des métaux de simples opérations par lots en une fabrication efficace et évolutive.

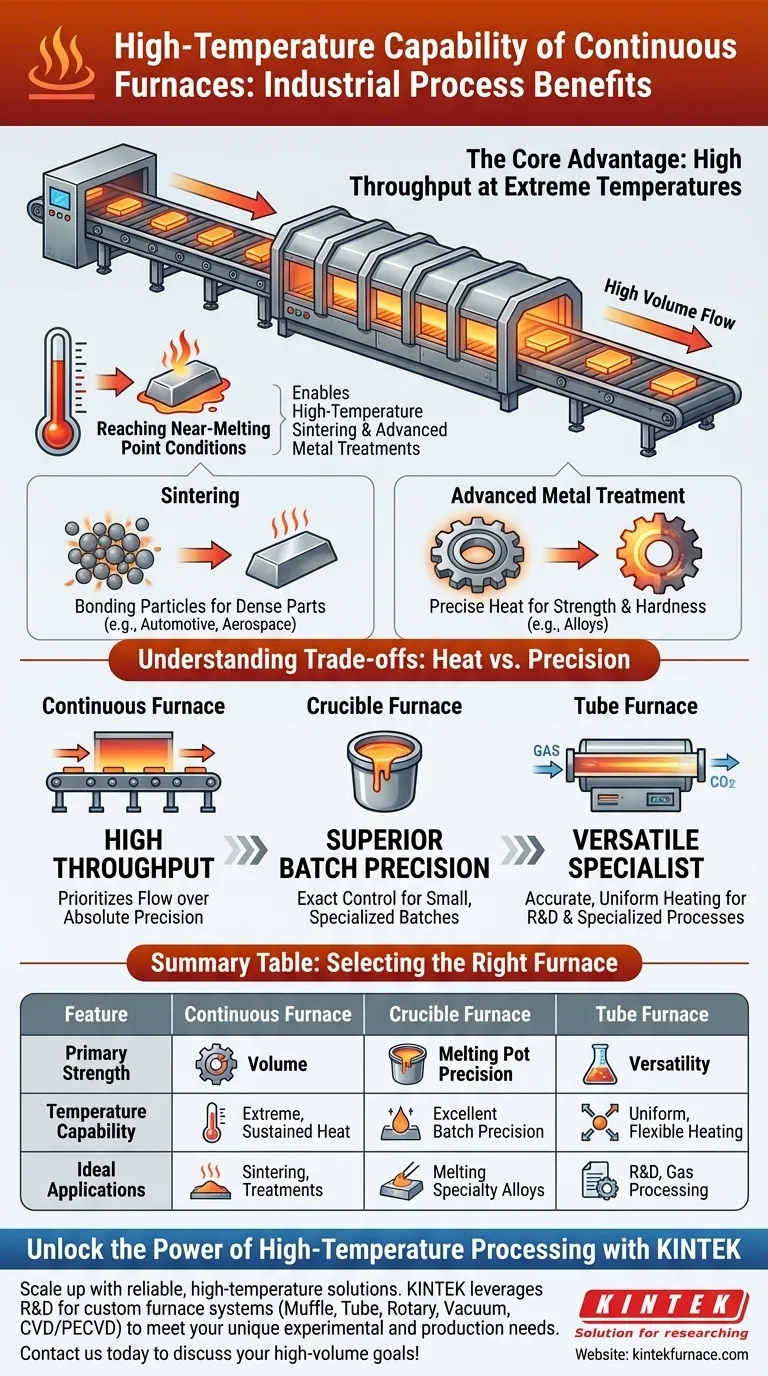

L'avantage principal : Un débit élevé à des températures extrêmes

Un four continu est conçu comme un cheval de bataille de la production. Sa conception privilégie le déplacement d'un grand volume de matériau à travers un environnement à haute température constamment contrôlé.

Atteindre des conditions proches du point de fusion

La capacité à fonctionner près du point de fusion d'un métal de base est essentielle. Cette énergie thermique extrême est nécessaire pour modifier fondamentalement la microstructure et les propriétés d'un matériau, ce qui est le but de nombreux processus de traitement thermique avancés.

Activation des processus industriels clés

Cette capacité de haute température n'est pas théorique ; c'est une condition préalable à des applications spécifiques et de grande valeur.

- Frittage à haute température : Ce processus implique le chauffage de poudres compactées juste en dessous de leur point de fusion pour lier les particules entre elles, créant un objet solide et dense. Les fours continus permettent de fritter des pièces pour des industries comme l'automobile et l'aérospatiale à une échelle de masse.

- Traitements métalliques avancés : Certains traitements, tels que le recuit de mise en solution ou des cycles de durcissement spécifiques pour les alliages haute performance, nécessitent une exposition précise à des températures extrêmes pour atteindre la résistance, la dureté ou la résistance à la corrosion souhaitées.

Comprendre les compromis : Chaleur vs. Précision

Bien que puissant, un four continu n'est pas la solution universelle pour toutes les applications de chauffage. Le choix optimal dépend de l'équilibre spécifique requis entre le volume de production, l'uniformité de la température et le contrôle du processus.

Fours continus : Conçus pour le volume

La principale force d'un four continu est son débit élevé. Ils sont conçus pour la production à l'échelle industrielle où l'objectif est de traiter une grande quantité de pièces similaires dans des conditions thermiques cohérentes. Bien qu'ils maintiennent un bon contrôle de la température, leur conception privilégie le flux plutôt que la précision absolue d'un four par lots.

Fours à creuset : Prioriser un contrôle exact

En revanche, les fours à creuset excellent à fournir un contrôle de température excellent et précis pour un lot de matériau contenu. Cela est crucial pour des applications comme la fusion d'alliages spéciaux où même des écarts de température mineurs peuvent avoir un impact négatif sur les propriétés finales du matériau. Ils sacrifient le débit pour une précision supérieure au niveau du lot.

Fours tubulaires : Le spécialiste polyvalent

Les fours tubulaires offrent un mélange unique de contrôle précis de la température, de chauffage uniforme et de polyvalence de processus, souvent pour des applications plus petites ou plus spécialisées. Ce sont des outils de travail en recherche et développement, en test de matériaux et dans des processus chimiques spécialisés comme la pyrolyse ou le traitement des gaz, où l'évolutivité et la précision sont toutes deux importantes.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four est essentiel pour atteindre vos objectifs de production, vos normes de qualité et votre budget. Votre objectif principal guidera votre décision.

- Si votre objectif principal est la production à grand volume de pièces frittées ou de métaux traités thermiquement : Un four continu est la solution idéale, conçu spécifiquement pour un débit efficace à grande échelle à des températures extrêmes.

- Si votre objectif principal est la fusion de lots plus petits et spécialisés avec des propriétés matérielles exigeantes : Un four à creuset offre le contrôle de température supérieur nécessaire pour assurer une qualité constante.

- Si votre objectif principal est les tests de matériaux, la R&D ou le traitement spécialisé des gaz : Un four tubulaire offre la combinaison nécessaire de précision, d'uniformité et de flexibilité de configuration pour ces applications.

En fin de compte, comprendre les forces uniques de chaque type de four vous permet de sélectionner l'outil adapté à votre objectif de traitement thermique spécifique.

Tableau récapitulatif :

| Caractéristique | Four continu | Four à creuset | Four tubulaire |

|---|---|---|---|

| Point fort principal | Débit élevé pour la production à grande échelle | Contrôle précis de la température pour les petits lots | Chauffage polyvalent et précis pour la R&D et les processus spécialisés |

| Capacité de température | Chaleur extrême et soutenue près du point de fusion | Excellent pour la précision des lots contenus | Chauffage uniforme avec flexibilité de configuration |

| Applications idéales | Frittage à haute température, traitements métalliques avancés | Fusion d'alliages spéciaux | Tests de matériaux, pyrolyse, traitement des gaz |

Libérez la puissance du traitement à haute température avec KINTEK

Cherchez-vous à développer vos processus industriels avec des solutions fiables à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours avancés adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Que vous soyez dans l'automobile, l'aérospatiale ou la recherche sur les matériaux, nos fours peuvent améliorer votre efficacité et votre production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de production à grand volume et vous fournir la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit