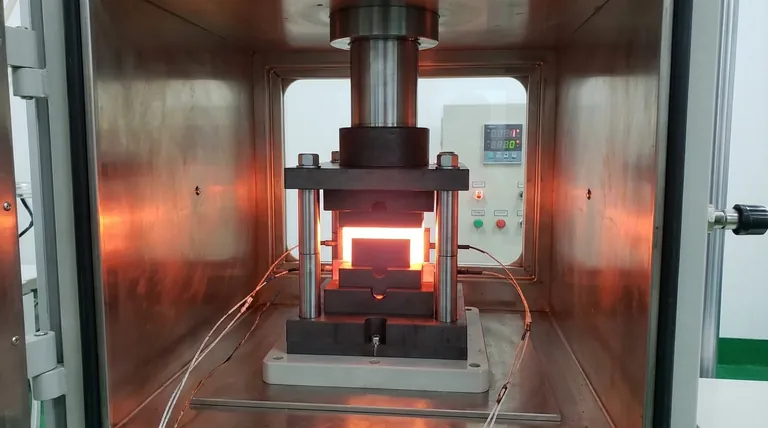

Le moule en graphite sert d'interface structurelle et mécanique lors du pressage à chaud sous vide du sulfure de zinc (ZnS). Il constitue le récipient principal pour façonner la poudre céramique tout en servant simultanément de moyen essentiel pour transmettre la pression hydraulique et la chaleur extrêmes nécessaires à la densification.

Le moule en graphite est indispensable pour convertir la force hydraulique en pression mécanique nécessaire au frittage, mais il introduit un compromis critique : à des températures élevées, il agit comme une source de carbone qui peut diffuser dans la céramique, compromettant potentiellement la pureté optique du matériau.

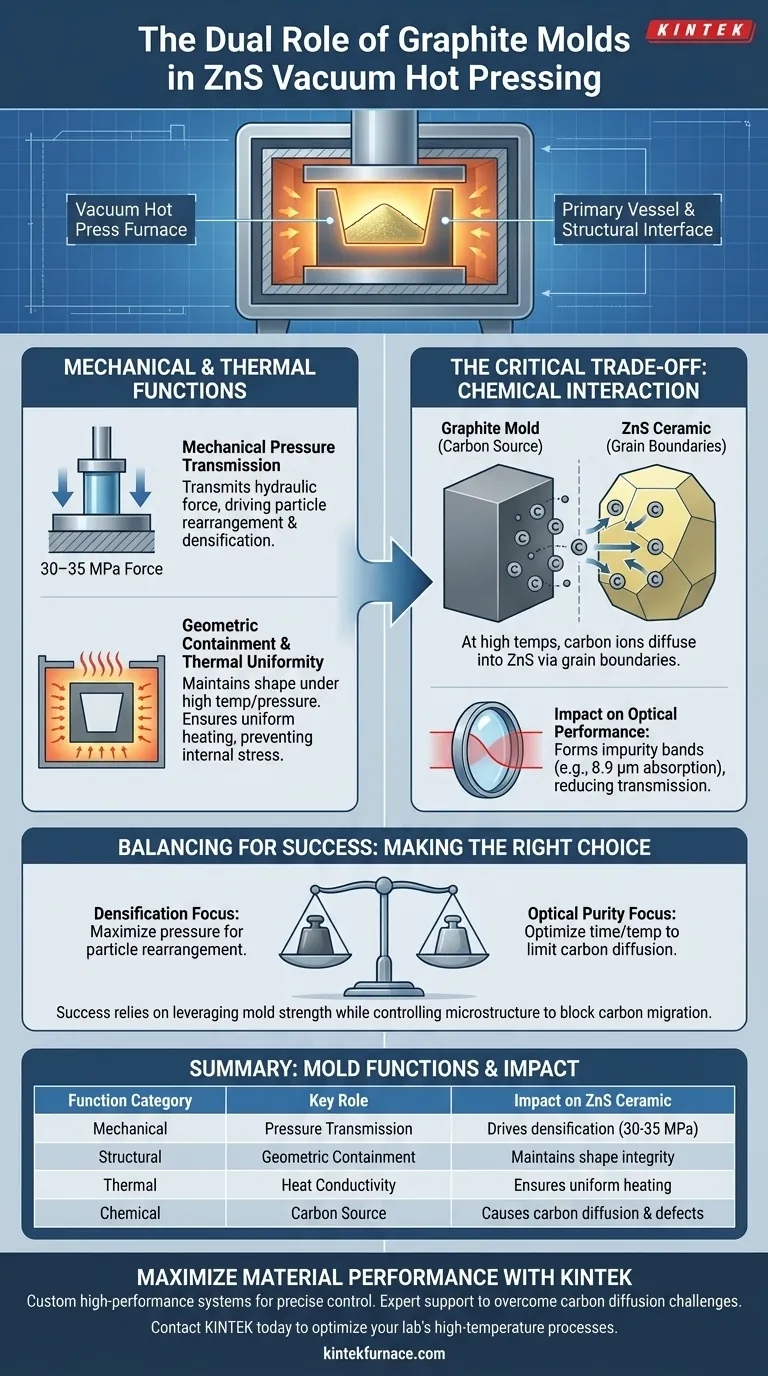

Fonctions mécaniques et thermiques

Le moule en graphite n'est pas simplement un conteneur ; c'est un composant actif dans la physique du frittage. Son rôle est défini par sa capacité à résister à des environnements extrêmes tout en facilitant les changements physiques de la poudre de ZnS.

Transmission de la pression mécanique

La fonction principale du moule est d'agir comme un moyen de transmission. Il transfère la force mécanique générée par le système hydraulique directement à la poudre de ZnS.

Cette pression (atteignant souvent 30–35 MPa) est essentielle pour le frittage assisté par pression. Elle force le réarrangement des particules et la déformation plastique, poussant le matériau vers une densité maximale.

Confinement géométrique et façonnage

Le moule définit les dimensions physiques de la céramique finale. Il agit comme un conteneur de haute résistance qui maintient la poudre lâche dans une géométrie spécifique (le "corps vert").

Il doit maintenir cette intégrité structurelle sans déformation, même lorsqu'il est soumis à des pressions uniaxiales et à des températures dépassant potentiellement 1800°C.

Conductivité thermique et uniformité

Le graphite possède une excellente conductivité thermique. Cette propriété permet au moule de transférer efficacement la chaleur des éléments chauffants du four à l'échantillon de ZnS.

Cela assure un chauffage uniforme dans tout le corps céramique. L'uniformité thermique est essentielle pour prévenir les contraintes internes et garantir des propriétés optiques cohérentes sur la lentille ou la fenêtre.

Comprendre les compromis : interactions chimiques

Bien que le moule soit mécaniquement essentiel, son interaction chimique avec le ZnS à haute température présente un défi important. Cette section aborde le "Besoin Profond" concernant le contrôle des processus et l'assurance qualité.

L'effet de source de carbone

Aux températures de frittage élevées, le moule en graphite devient effectivement une source de carbone. Les ions carbone peuvent se détacher de la surface du moule et migrer vers le matériau céramique.

Diffusion aux joints de grains

Ces ions carbone diffusent dans la céramique de ZnS principalement par les joints de grains. Les joints agissent comme des voies pour la pénétration d'impuretés dans la microstructure du matériau.

Impact sur les performances optiques

Lorsque le carbone diffuse dans le ZnS, il forme des bandes d'impuretés ou des défauts de carbonate. Spécifiquement, cette interaction crée une bande d'absorption infrarouge distincte à 8,9 μm.

Ce défaut réduit la transmission optique globale et les performances de la céramique. Par conséquent, le contrôle du processus doit se concentrer sur la gestion de la croissance des grains pour réduire le volume des joints de grains, supprimant ainsi cet effet de diffusion.

Faire le bon choix pour votre objectif

Équilibrer la nécessité mécanique du moule avec ses risques chimiques est la clé d'un frittage réussi du ZnS.

- Si votre objectif principal est la densification : Assurez-vous que la conception et la qualité du moule peuvent résister à une pression uniaxiale maximale (plus de 30 MPa) pour favoriser le réarrangement des particules sans défaillance structurelle.

- Si votre objectif principal est la pureté optique : Optimisez le programme de frittage pour atteindre la densité rapidement tout en minimisant le temps passé aux températures maximales afin de limiter la diffusion des ions carbone.

Le succès du pressage à chaud sous vide repose sur l'exploitation de la résistance du moule tout en contrôlant strictement la microstructure pour bloquer la migration inévitable du carbone.

Tableau récapitulatif :

| Catégorie de fonction | Rôle clé | Impact sur la céramique de ZnS |

|---|---|---|

| Mécanique | Transmission de la pression | Favorise le réarrangement des particules et la densification à 30-35 MPa |

| Structurel | Confinement géométrique | Maintient l'intégrité de la forme sous pression uniaxiale à haute température |

| Thermique | Conductivité thermique | Assure un chauffage uniforme pour prévenir les contraintes internes |

| Chimique | Source de carbone | Peut provoquer une diffusion du carbone et des défauts d'absorption infrarouge à 8,9 μm |

Maximisez les performances de votre matériau avec KINTEK

Un contrôle précis du pressage à chaud sous vide nécessite des équipements performants qui équilibrent la résistance mécanique avec l'uniformité thermique. KINTEK fournit des solutions de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de la production de céramiques de ZnS et de la recherche sur les matériaux avancés.

Nos équipes expertes en R&D et en fabrication sont prêtes à vous aider à surmonter les défis de la diffusion du carbone et à obtenir une pureté optique supérieure. Contactez KINTEK dès aujourd'hui pour optimiser les processus à haute température de votre laboratoire.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue un moule en graphite dans le pressage à chaud sous vide ? Amélioration de l'efficacité du frittage des composites

- Quel est le rôle de l'équipement HIP dans le soudage par diffusion de l'alliage d'aluminium 6061 ? Atteindre une métallurgie de haute intégrité

- Comment le mécanisme assisté par pression dans un four de frittage sous vide améliore-t-il les céramiques YAG ? Obtenez une clarté optique

- Qu'est-ce qui rend le processus de frittage par pressage à chaud déséquilibré ? Vitesse par rapport à l'équilibre microstructural

- Comment le vide et l'argon affectent-ils les composites Ag-Ti2SnC ? Optimisation du frittage avec des fours industriels de pressage à chaud

- Quelles industries bénéficient de l'utilisation des fours de pressage à chaud sous vide ? Libérez des matériaux haute performance pour votre industrie

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Quelles sont les étapes clés du pressage à chaud sous vide ? Obtenir des matériaux à haute densité pour des applications exigeantes