Un four à moufle sert de mécanisme essentiel pour la calcination lors des étapes finales de post-traitement de la synthèse de nanoparticules d'oxyde d'étain (SnO2). Il fonctionne en soumettant les précurseurs séchés à un environnement stable à haute température—typiquement 500 degrés Celsius pendant deux heures—pour entraîner les transformations chimiques et physiques nécessaires.

Idée clé : Le four à moufle n'est pas simplement un outil de séchage ; c'est un réacteur pour l'ingénierie structurelle. Il élimine les impuretés volatiles et fournit l'énergie thermique nécessaire pour réorganiser le réseau atomique, convertissant les précurseurs amorphes en cristaux de SnO2 stables et de haute pureté.

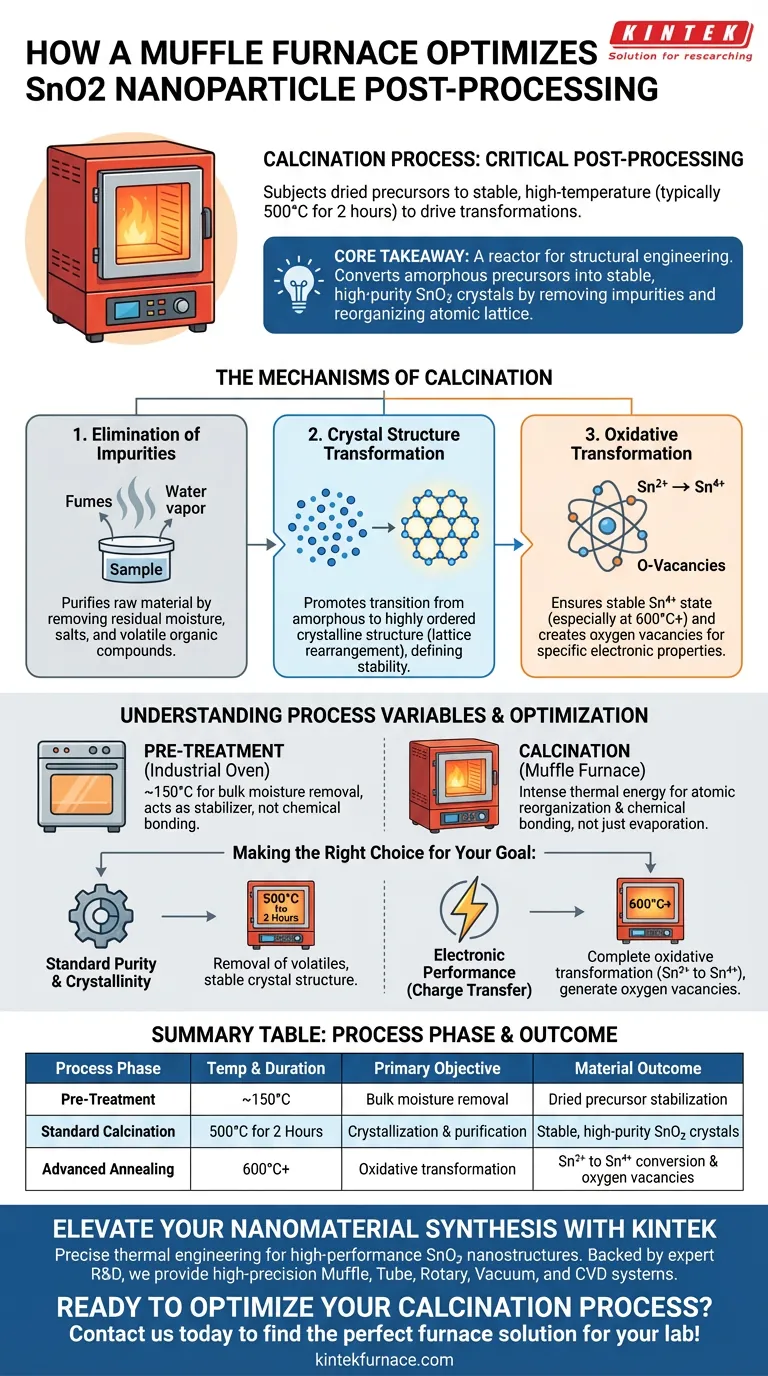

Les Mécanismes de Calcination

Élimination des Impuretés

La fonction initiale du four à moufle est la purification de la matière première.

Les précurseurs séchés retiennent souvent l'humidité résiduelle, les sels ou les composés organiques volatils de la phase de synthèse.

En maintenant une température élevée et constante, le four garantit que ces impuretés sont complètement et efficacement éliminées, ne laissant que la structure d'oxyde métallique désirée.

Transformation de la Structure Cristalline

L'impact le plus profond du four à moufle concerne la cristallinité des nanoparticules.

Le traitement thermique favorise la transition d'un état amorphe (désordonné) à une structure cristalline hautement ordonnée.

Ce processus, connu sous le nom de réarrangement du réseau, permet aux nanopoudres de SnO2 d'atteindre un degré de cristallinité spécifique, directement lié à la stabilité et aux performances du matériau.

Transformation Oxydative

Bien que l'objectif principal soit la cristallisation, l'environnement thermique spécifique dicte également l'état d'oxydation de l'étain.

Des données supplémentaires suggèrent que le recuit à haute température (par exemple, atteignant jusqu'à 600°C dans des protocoles spécifiques) fournit l'énergie nécessaire pour oxyder l'étain de l'état Sn2+ à l'état stable Sn4+.

Cette étape d'oxydation est vitale pour la formation de nanostructures de SnO2 avec des propriétés électroniques précises, telles que des lacunes d'oxygène induites.

Comprendre les Variables du Processus

Compromis Température-Temps

Bien que la norme principale pour le SnO2 soit 500°C pendant deux heures, des variations dans ce protocole donnent des résultats différents.

Des températures plus basses peuvent sécher efficacement l'échantillon mais ne parviennent pas à induire complètement la transformation de phase en une structure cristalline parfaite.

Inversement, des températures significativement plus élevées ou des durées prolongées (comme indiqué dans des protocoles supplémentaires utilisant 600°C) sont utilisées pour manipuler les capacités de transfert de charge et les états d'oxydation, mais nécessitent plus d'énergie et un contrôle précis pour éviter une croissance excessive des grains.

Prétraitement vs Calcination

Il est important de distinguer le rôle du four à moufle des étapes de séchage antérieures.

Un four industriel agit comme un stabilisateur, éliminant généralement l'humidité en vrac à des températures plus basses (environ 150°C).

Le four à moufle se distingue par sa capacité à fournir l'énergie thermique intense requise pour la liaison chimique et la réorganisation atomique, plutôt que pour une simple évaporation.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre synthèse de SnO2, alignez les réglages de votre four avec les exigences spécifiques de votre matériau :

- Si votre objectif principal est la pureté et la cristallinité standard : Suivez le protocole de base de 500°C pendant deux heures pour assurer l'élimination des volatils et la formation d'une structure cristalline stable.

- Si votre objectif principal est la performance électronique (transfert de charge) : Envisagez des protocoles impliquant des températures plus élevées (par exemple, 600°C) pour entraîner une transformation oxydative complète (Sn2+ vers Sn4+) et générer des lacunes d'oxygène.

Le succès du post-traitement du SnO2 repose sur l'utilisation du four à moufle non seulement pour chauffer le matériau, mais pour ingénierer précisément son état cristallin final.

Tableau Récapitulatif :

| Phase du Processus | Température & Durée | Objectif Principal | Résultat du Matériau |

|---|---|---|---|

| Prétraitement | ~150°C | Élimination de l'humidité en vrac | Stabilisation du précurseur séché |

| Calcination Standard | 500°C pendant 2 Heures | Cristallisation & purification | Cristaux de SnO2 stables et de haute pureté |

| Recuit Avancé | 600°C+ | Transformation oxydative | Conversion Sn2+ en Sn4+ & lacunes d'oxygène |

Élevez Votre Synthèse de Nanomatériaux avec KINTEK

Une ingénierie thermique précise fait la différence entre les précurseurs amorphes et les nanostructures de SnO2 haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD de haute précision conçus pour les exigences rigoureuses de la recherche de laboratoire avancée.

Que vous ayez besoin d'un four haute température standard ou d'un système entièrement personnalisable adapté à votre protocole de synthèse unique, KINTEK offre la stabilité et l'uniformité de température dont vos matériaux ont besoin.

Prêt à optimiser votre processus de calcination ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Haewon Byeon, J. Sunil. Fabrication of and corrosion prevention mechanisms of tin oxide (SnO2) decorated reduced graphene oxide (rGO) for anodic protection of Zn metal surfaces. DOI: 10.4314/bcse.v38i2.12

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à moufle est-il utilisé dans les processus de traitement thermique ? Atteindre des transformations de matériaux précises

- Quel rôle joue un four à moufle de haute précision dans la pré-calcination des poudres céramiques ? Maîtrise de la phase et de la pureté

- Quelle est la fonction d'un four à résistance de haute précision dans le processus de fusion de l'alliage Al-Mg-Si ? Atteindre une stabilité de 750°C

- Quel était l'objectif initial d'un four à moufle et comment a-t-il évolué ? Découvrez son parcours, du bouclier anti-contamination à l'outil de précision

- En quoi un four à moufle diffère-t-il d'un four conventionnel ? Différences clés pour la précision à haute température

- Quel rôle les fours à moufle jouent-ils dans l'industrie des semi-conducteurs ? Essentiels pour le traitement thermique de précision dans la fabrication de puces

- Quelle est la fonction d'un four à moufle haute température dans le traitement thermique en deux étapes de la mousse de nickel revêtue de PTFE ?

- Quelles conditions de processus nécessaires une étuve à moufle fournit-elle pour l'analyse de cendres de poudre de fruits ? Maîtriser l'oxydation à 550°C