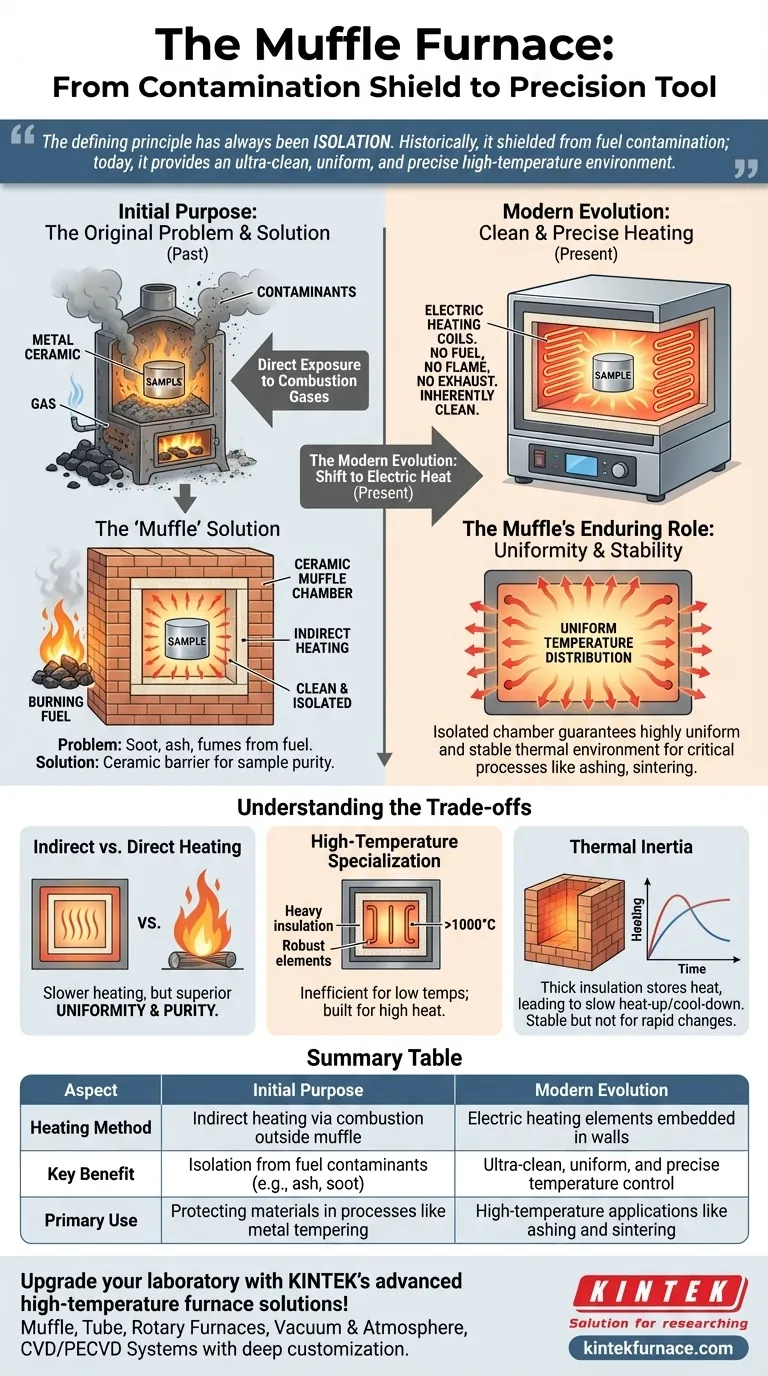

À la base, un four à moufle a été initialement conçu pour résoudre un problème unique et critique : la contamination. Son objectif premier était d'isoler un échantillon des sous-produits nocifs d'une source de chaleur basée sur la combustion, tels que les cendres, la suie et les fumées chimiques. Bien que la source de chaleur soit passée de la combustion à l'électricité, ce principe fondamental de création d'un environnement de chauffage propre et isolé reste la caractéristique déterminante du four.

Le principe déterminant d'un four à moufle a toujours été l'isolation. Historiquement, il protégeait les matériaux de la contamination par le carburant ; aujourd'hui, il fournit un environnement à haute température ultra-propre, uniforme et à contrôle précis.

Le Problème Initial : La Contamination par la Combustion

Dans les premières applications à haute température, la chaleur était générée par la combustion de carburants comme le charbon ou le gaz. Cela créait un défi important pour les processus nécessitant de la pureté.

Le Besoin d'une Barrière

L'exposition directe à la flamme nue et aux gaz de combustion introduisait des contaminants indésirables dans le matériau chauffé. Des sous-produits tels que la suie, les cendres et les vapeurs volatiles pouvaient ruiner des processus sensibles comme le revenu des métaux ou le glaçage des céramiques.

Comment la « Moufle » a Fourni une Solution

La solution a consisté à construire un four avec une chambre intérieure dédiée, connue sous le nom de moufle. Cette chambre, généralement faite de céramique réfractaire ou de briques, agissait comme une barrière physique.

Le combustible était brûlé à l'extérieur de cette chambre, et la chaleur était transférée à travers les parois de la chambre à l'échantillon à l'intérieur. Cette méthode de chauffage indirect garantissait que le matériau n'était jamais en contact direct avec le combustible ou ses gaz d'échappement, préservant ainsi son intégrité.

L'Évolution Moderne : Le Passage au Chauffage Électrique

L'évolution la plus significative dans la conception des fours à moufle a été l'abandon de la combustion au profit du chauffage électrique propre et efficace.

L'Avènement des Bobines Électriques

Les fours à moufle modernes utilisent presque exclusivement des serpentins chauffants électriques à haute température. Ces éléments sont généralement intégrés dans les parois isolantes de la chambre du four.

Ce changement a immédiatement éliminé la source initiale de contamination. Il n'y a pas de combustible, pas de flamme et pas de gaz d'échappement, ce qui rend le processus de chauffage intrinsèquement propre.

Le Rôle Durable de la Moufle

Même sans la menace de contamination par le carburant, la conception de la chambre isolée reste essentielle. Le terme « four à moufle » persiste car ce principe reste au cœur de sa fonction.

Aujourd'hui, la chambre à moufle garantit un environnement thermique hautement uniforme et stable. La chaleur rayonne uniformément depuis toutes les parois environnantes, évitant les points chauds et garantissant que l'ensemble de l'échantillon subit la même température, ce qui est crucial pour des processus tels que l'incinération, le frittage et la recherche sur les matériaux avancés.

Comprendre les Compromis

Bien qu'efficace, la conception du four à moufle présente des caractéristiques spécifiques qui la rendent adaptée à certaines applications et non à d'autres.

Chauffage Indirect vs. Direct

La nature indirecte du chauffage est plus lente que celle d'un four où une flamme chauffe directement l'échantillon. Cependant, le compromis est une uniformité de température et une pureté de l'échantillon supérieures.

Spécialisation Haute Température

Les fours à moufle sont construits avec une isolation épaisse et des éléments chauffants robustes conçus pour atteindre et maintenir des températures très élevées (souvent >1000°C). Ils sont inefficaces et mal adaptés aux applications à basse température.

Inertie Thermique

Les parois épaisses en briques réfractaires qui contiennent si efficacement la chaleur la stockent également. Cela signifie que les fours à moufle prennent plus de temps à chauffer et à refroidir par rapport aux étuves moins isolées, un facteur connu sous le nom de haute inertie thermique. Cela peut être un avantage pour maintenir la stabilité, mais un inconvénient pour les processus nécessitant des changements de température rapides.

Faire le Bon Choix pour Votre Objectif

Comprendre le principe de conception fondamental du four permet de clarifier son cas d'utilisation idéal.

- Si votre objectif principal est le contexte historique : La moufle était un bouclier physique conçu pour protéger un échantillon des sous-produits sales de la combustion des carburants.

- Si votre objectif principal est les applications modernes : La conception à moufle garantit un environnement hautement contrôlé, uniforme et sans contamination utilisant une chaleur électrique propre pour un traitement thermique précis.

- Si votre objectif principal est la sélection d'équipement : Choisissez un four à moufle lorsque la pureté de l'échantillon et l'uniformité de la température sont plus critiques que la vitesse absolue de chauffage.

En fin de compte, le four à moufle est passé d'une solution ingénieuse pour la chaleur « sale » à une norme moderne pour le travail de précision à haute température.

Tableau Récapitulatif :

| Aspect | Objectif Initial | Évolution Moderne |

|---|---|---|

| Méthode de Chauffage | Chauffage indirect via combustion à l'extérieur de la moufle | Éléments chauffants électriques intégrés aux parois |

| Avantage Clé | Isolation contre les contaminants du carburant (ex. : cendres, suie) | Contrôle de température ultra-propre, uniforme et précis |

| Utilisation Principale | Protection des matériaux dans des processus comme le revenu des métaux | Applications à haute température telles que l'incinération et le frittage |

Améliorez votre laboratoire avec les solutions de fours à haute température de pointe de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Assurez un traitement thermique précis et sans contamination — contactez-nous aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre recherche et votre efficacité !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace