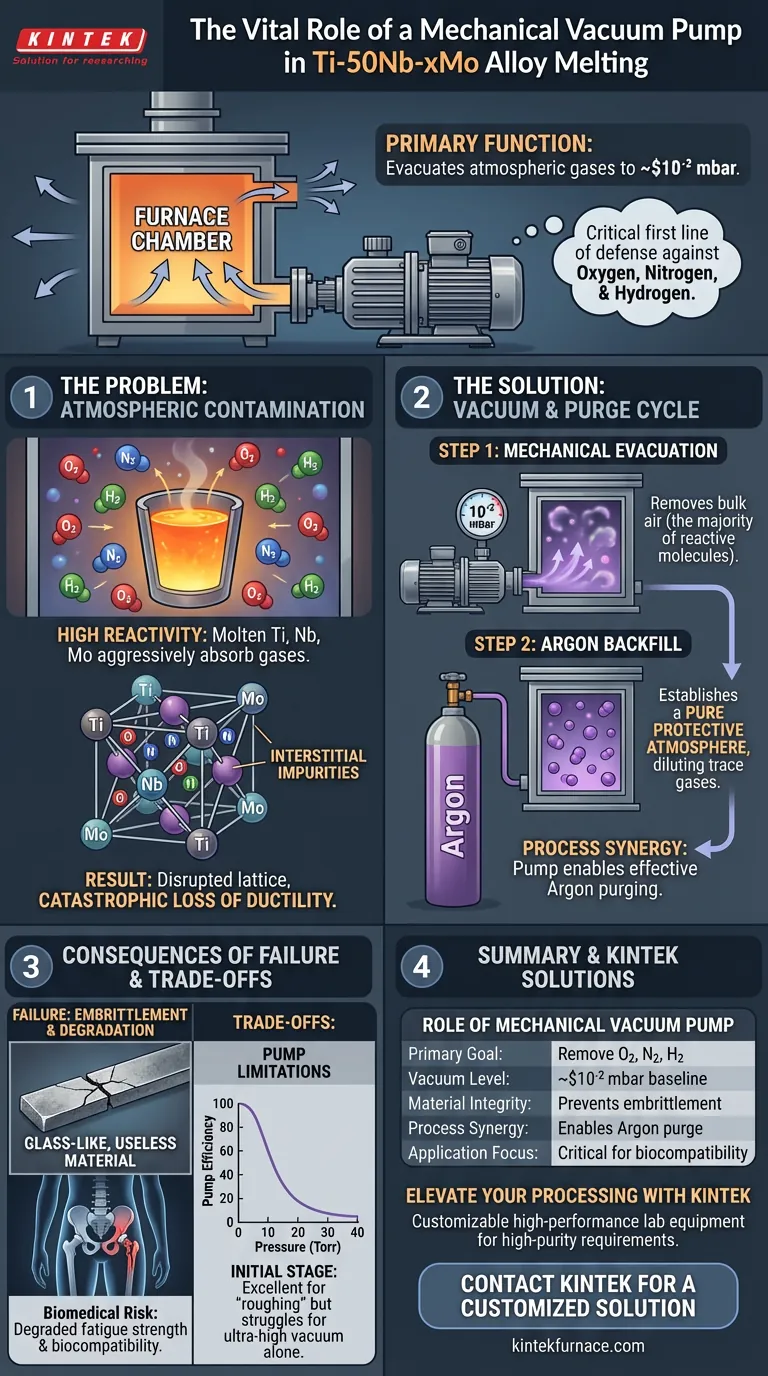

La fonction principale d'une pompe à vide mécanique est d'évacuer les gaz atmosphériques de la chambre du four, créant ainsi un vide de base d'environ $10^{-2}$ mbar. Cette étape est un prérequis pour la fusion des alliages Ti-50Nb-xMo car elle élimine l'air qui réagirait autrement chimiquement avec le métal, garantissant ainsi que le matériau conserve les propriétés mécaniques requises pour les applications à enjeux élevés.

Les alliages de titane à haute température agissent comme des "pièges", absorbant agressivement les gaz de leur environnement. La pompe mécanique constitue la première ligne de défense essentielle, éliminant l'oxygène, l'azote et l'hydrogène pour éviter que l'alliage ne devienne fragile et structurellement compromis.

La chimie de la contamination

La réactivité des alliages de titane

Le titane (Ti), le niobium (Nb) et le molybdène (Mo) sont des métaux très réactifs, en particulier à l'état fondu.

À des températures élevées, ces éléments ont une forte affinité chimique pour les gaz atmosphériques. Sans vide, le bain de fusion commencerait instantanément à absorber les éléments de l'air.

La menace des impuretés interstitielles

Les gaz spécifiques éliminés par la pompe — l'oxygène, l'azote et l'hydrogène — sont préjudiciables à la structure cristalline de l'alliage.

Lorsque ces atomes sont absorbés, ils agissent comme des impuretés interstitielles, occupant les espaces entre les atomes métalliques. Cette intrusion empêche le réseau métallique de se déplacer en douceur sous contrainte, entraînant une perte catastrophique de ductilité.

Le mécanisme de protection

Atteindre une basse pression

La pompe mécanique extrait de force l'air de la chambre, réduisant la pression des niveaux atmosphériques à environ $10^{-2}$ mbar.

Cette réduction drastique de la pression élimine physiquement la grande majorité des molécules de gaz susceptibles d'interagir avec le bain de fusion.

Le cycle de purge à l'argon

La pompe à vide est rarement utilisée seule ; elle permet une technique appelée purge sous vide.

Une fois que la pompe a évacué l'air, la chambre est remplie d'argon, un gaz inerte. En combinant l'évacuation mécanique avec une purge à l'argon, l'opérateur établit une atmosphère protectrice pure qui protège l'alliage pendant le processus de fusion.

Conséquences d'une défaillance

Fragilisation sévère

Si la pompe mécanique ne parvient pas à éliminer ces impuretés, l'alliage résultant souffrira de fragilisation.

Au lieu d'être résistant et flexible, le métal devient vitreux et sujet à la fissuration. Pour un alliage comme le Ti-50Nb-xMo, qui repose sur des rapports mécaniques spécifiques, cela rend le matériau inutile.

Dégradation des performances biomédicales

Le Ti-50Nb-xMo est fréquemment conçu pour des applications biomédicales, telles que les implants.

Si l'alliage absorbe des impuretés en raison d'un vide insuffisant, sa résistance à la fatigue et sa biocompatibilité se dégradent. Un implant fabriqué à partir d'un matériau fragilisé présente un risque grave de fracture à l'intérieur du corps du patient.

Comprendre les compromis

Limites de la pompe mécanique

Bien qu'essentielle, la pompe mécanique est généralement la première étape du processus de mise sous vide.

Comme indiqué dans l'ingénierie du vide, l'efficacité d'une pompe mécanique commence à décliner de manière significative à des pressions inférieures à 20 torr. Elle est excellente pour "dégrossir" la chambre (éliminer la majeure partie de l'air), mais elle a du mal à atteindre des niveaux de vide ultra-élevés par elle-même.

La nécessité de processus multi-étapes

En raison de la courbe d'efficacité de la pompe mécanique, s'en remettre uniquement à elle sans remplissage d'argon ou pompe secondaire à vide poussé (comme une pompe à diffusion) peut être insuffisant pour des exigences de pureté extrêmes.

La pompe mécanique élimine l'atmosphère "principale", mais la purge à l'argon est la seconde étape nécessaire pour diluer et déplacer les gaz traces restants que la pompe ne peut pas atteindre efficacement.

Faire le bon choix pour votre projet

L'utilisation d'une pompe à vide mécanique n'est pas facultative lorsque l'on travaille avec des alliages de titane réactifs. Pour garantir le succès, alignez votre processus sur vos objectifs finaux :

- Si votre objectif principal est la sécurité biomédicale : Privilégiez l'élimination de l'oxygène et de l'azote avant tout ; même des traces compromettraient la sécurité d'un implant.

- Si votre objectif principal est la ductilité de l'alliage : Assurez-vous que votre processus comprend plusieurs cycles d'évacuation (via la pompe) suivis d'une purge à l'argon pour minimiser le durcissement interstitiel.

En résumé, la pompe mécanique agit comme le gardien de la qualité, préparant le terrain en éliminant les impuretés réactives afin que l'alliage puisse être fondu sans sacrifier son intégrité structurelle.

Tableau récapitulatif :

| Caractéristique | Rôle de la pompe à vide mécanique dans la fusion d'alliages de titane |

|---|---|

| Objectif principal | Élimine les gaz atmosphériques (O2, N2, H2) pour prévenir les réactions chimiques |

| Niveau de vide | Atteint un vide "brut" de base d'environ $10^{-2}$ mbar |

| Intégrité du matériau | Prévient les impuretés interstitielles qui causent la fragilisation du métal |

| Synergie du processus | Permet des cycles de purge à l'argon efficaces pour une atmosphère inerte |

| Focus de l'application | Essentiel pour maintenir la biocompatibilité des implants médicaux |

Élevez votre traitement des matériaux avec KINTEK

Ne laissez pas la contamination atmosphérique compromettre l'intégrité de vos alliages réactifs. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire haute performance, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous fondiez du Ti-50Nb-xMo pour des implants biomédicaux ou des applications industrielles, nos fours sont entièrement personnalisables pour répondre à vos exigences uniques de haute température et de vide.

Prêt à garantir la plus haute pureté pour votre prochain projet ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- José Roberto Severino Martins, Carlos Roberto Grandini. Investigation of the Chemical Composition, Microstructure, Density, Microhardness, and Elastic Modulus of the New β Ti-50Nb-xMo Alloys for Biomedical Applications. DOI: 10.3390/ma17010250

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les principales propriétés mécaniques des tubes en alumine ? Découvrez des solutions à haute résistance et résistantes à l'usure

- Quelle est la fonction des joints d'étanchéité en PTFE dans la pyrolyse des plastiques ? Assurer une décomposition anaérobie sûre des matériaux

- Quelle est la procédure standard pour utiliser un four de précision de laboratoire afin de déterminer les solides totaux (ST) de la biomasse ?

- Pourquoi un creuset en corindon est-il requis pour le frittage du minerai de manganèse à 1200 °C ? Assurer des résultats de haute pureté

- Quel rôle joue une pompe à vide de laboratoire dans un système d'évaluation de désulfuration par lots statiques ? Assurer l'intégrité des données

- Quelles applications avancées de traitement des matériaux utilisent les fours à creuset en graphite ? Débloquez la précision dans la synthèse des nanomatériaux et plus encore

- Pourquoi les récipients de réaction doivent-ils être scellés dans un tube de quartz fondu ? Protégez l'intégrité de votre croissance cristalline

- À quoi sert le vide en laboratoire ? Maîtriser le contrôle environnemental pour la pureté et la précision