La spectroscopie de rayons X à dispersion d'énergie (EDX agit comme le principal mécanisme de rétroaction pour optimiser les opérations des fours à haute température en quantifiant la transformation élémentaire de la biomasse en biochar. En analysant des déplacements chimiques spécifiques — notamment le rapport carbone/oxygène — les opérateurs peuvent déterminer le degré précis de carbonisation. Ces données permettent d'ajuster les variables critiques du four, telles que la température maximale et la durée de chauffage, afin de garantir que le produit final atteigne une stabilité chimique et une densité énergétique maximales.

Les données EDX comblent le fossé entre les réglages bruts du four et la qualité du matériau, permettant aux opérateurs de dépasser les points de consigne théoriques. En révélant le degré exact de désoxygénation et la concentration minérale, elle permet d'affiner les profils thermiques pour produire un biochar aux caractéristiques microstructurales ciblées.

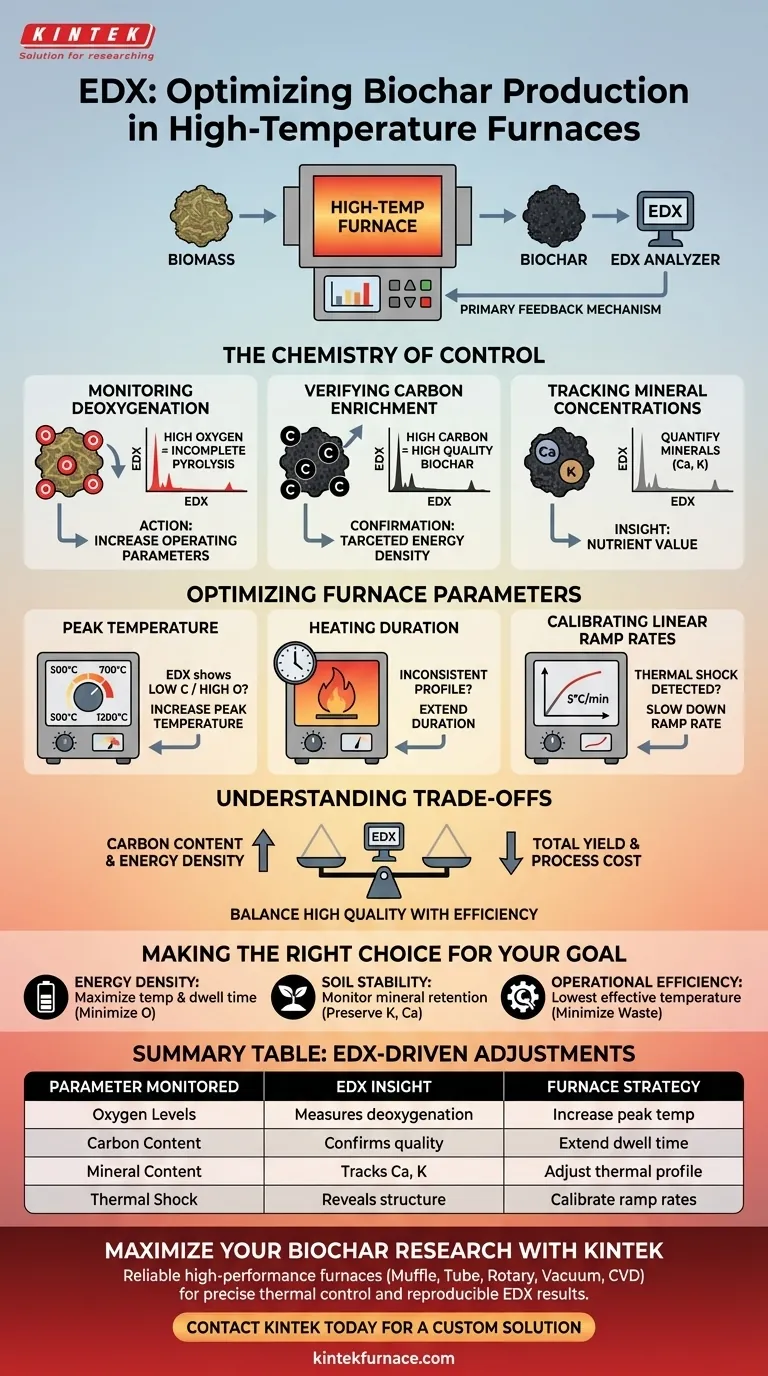

La chimie du contrôle

Pour comprendre comment ajuster un four, il faut d'abord comprendre ce que le four fait au matériau. L'EDX offre une fenêtre sur ce processus chimique.

Surveillance de la désoxygénation

L'objectif principal de la pyrolyse est d'éliminer l'oxygène pour stabiliser la structure du carbone.

L'EDX mesure la teneur résiduelle en oxygène dans l'échantillon. Si l'EDX détecte des niveaux d'oxygène élevés, cela indique une pyrolyse incomplète. Cela signale à l'opérateur que les paramètres de fonctionnement actuels sont insuffisants pour éliminer les composants volatils.

Vérification de l'enrichissement en carbone

Au fur et à mesure que l'oxygène quitte la matière, le pourcentage relatif de carbone augmente. C'est la caractéristique déterminante d'un biochar de haute qualité.

L'EDX valide si le matériau a atteint la concentration de carbone nécessaire. Cette confirmation est essentielle pour les applications nécessitant une densité énergétique élevée ou des capacités d'adsorption spécifiques.

Suivi des concentrations minérales

L'EDX quantifie également les éléments inorganiques tels que le calcium (Ca) et le potassium (K).

Comme ces minéraux ne se vaporisent pas aux températures de pyrolyse standard, leur concentration augmente par rapport à la masse totale. Le suivi de ces niveaux aide à confirmer que la biomasse a été efficacement réduite et donne un aperçu de la valeur nutritive potentielle du biochar.

Optimisation des paramètres du four

Une fois que l'EDX fournit les données élémentaires, celles-ci sont utilisées pour ajuster la mécanique spécifique du four à haute température.

Ajustement précis de la température maximale

Les fours de haute précision permettent des réglages de température exacts, souvent jusqu'à 1200 °C.

Si les données EDX montrent une carbonisation insuffisante (faible teneur en carbone, forte teneur en oxygène), l'opérateur doit augmenter la température maximale de pyrolyse. Les points d'investigation courants sont 500 °C, 600 °C et 700 °C. L'EDX aide à identifier le "point idéal" où la teneur en carbone est maximisée sans dépenses énergétiques inutiles.

Ajustement de la durée de chauffage

Parfois, la température est correcte, mais le matériau n'y a pas été exposé assez longtemps.

Si le profil élémentaire est incohérent ou ne montre qu'une carbonisation partielle, la durée de chauffage (temps de séjour) doit être prolongée. Cela permet à la chaleur de pénétrer complètement la biomasse, assurant une désoxygénation uniforme.

Calibrage des vitesses de montée en température linéaires

Les fours avancés contrôlent la vitesse à laquelle la température augmente, par exemple une vitesse de 5 °C par minute.

L'analyse EDX d'échantillons produits à différentes vitesses peut révéler comment le choc thermique affecte le matériau. Si la structure est compromise, les opérateurs peuvent utiliser ces données pour ralentir la vitesse de montée en température, assurant une libération plus progressive et stable des volatils.

Comprendre les compromis

Bien que l'EDX permette de maximiser la teneur en carbone, pousser les paramètres à la limite implique des compromis inhérents.

Teneur en carbone vs. Rendement

L'augmentation de la température du four augmente invariablement la teneur en carbone, ce que l'EDX confirmera comme une lecture de "meilleure qualité".

Cependant, cela se fait au détriment du rendement total. Des températures plus élevées entraînent une perte de masse plus importante. Les opérateurs doivent équilibrer les lectures de carbone élevées de l'EDX avec la réduction du volume total de produit vendable.

Densité énergétique vs. Coût du processus

Atteindre la pureté du carbone la plus élevée nécessite des températures plus élevées ou des temps de séjour plus longs.

Cela augmente la consommation d'énergie du four. Vous devez décider si le gain marginal en teneur en carbone (vérifié par EDX) justifie l'électricité et le temps supplémentaires nécessaires pour le produire.

Faire le bon choix pour votre objectif

Utiliser l'EDX ne consiste pas seulement à lire des chiffres ; il s'agit d'aligner vos opérations de four sur vos objectifs finaux.

- Si votre objectif principal est la densité énergétique : Augmentez la température du four et le temps de séjour jusqu'à ce que l'EDX confirme que les niveaux d'oxygène sont tombés à leur minimum absolu.

- Si votre objectif principal est la stabilité du sol : Utilisez l'EDX pour surveiller la rétention des minéraux comme le potassium et le calcium, en vous assurant que les températures sont suffisamment élevées pour carboniser mais pas trop élevées pour altérer la disponibilité des minéraux.

- Si votre objectif principal est l'efficacité opérationnelle : Utilisez l'EDX pour trouver la température la plus basse possible qui permette toujours d'atteindre votre objectif de carbone de base, en minimisant le gaspillage d'énergie.

L'EDX transforme la "boîte noire" de la pyrolyse en un processus transparent, vous donnant les données nécessaires pour contrôler la qualité en toute confiance.

Tableau récapitulatif :

| Paramètre surveillé | Aperçu fourni par l'EDX | Stratégie d'ajustement du four |

|---|---|---|

| Niveaux d'oxygène | Mesure le degré de désoxygénation | Augmenter la température maximale si l'oxygène est trop élevé |

| Teneur en carbone | Confirme la qualité de la carbonisation | Prolonger le temps de séjour pour atteindre la densité de carbone cible |

| Teneur en minéraux | Suit l'accumulation de Ca, K et de cendres | Ajuster le profil thermique pour préserver la valeur nutritive |

| Choc thermique | Révèle l'intégrité structurelle | Calibrer les vitesses de montée en température linéaires (par exemple, 5 °C/min) |

Maximisez votre recherche sur le biochar avec KINTEK

La production précise de biochar nécessite plus que de la chaleur ; elle exige la fiabilité des fours de laboratoire haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière de pyrolyse et de carbonisation.

Que vous affiniez les rapports carbone/oxygène ou que vous optimisiez la rétention des minéraux, notre équipement offre la précision thermique nécessaire pour des résultats EDX reproductibles. Donnez les moyens à votre science des matériaux avec le leader de l'industrie.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Hani Hussain Sait, Bamidele Victor Ayodele. Hybrid Analysis of Biochar Production from Pyrolysis of Agriculture Waste Using Statistical and Artificial Intelligent-Based Modeling Techniques. DOI: 10.3390/agronomy15010181

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi des tubes scellés en niobium (Nb) sont-ils utilisés comme récipients de réaction lors de la synthèse à l'état solide à haute température de Ba1-xEuxZn2Sb2 ?

- Pourquoi utilise-t-on des creusets en MgO de haute pureté pour l'oxydation du PbO ? Innéité chimique essentielle pour les scories mères

- Quelles industries utilisent couramment les fours à creuset en graphite ? Essentiels pour les procédés à haute température et haute pureté

- Comment la sélection de creusets à haute température impacte-t-elle le processus de frittage-dissolution (SDP) ?

- Comment s'appelle aussi une pompe à vide à eau circulante ? Découvrez son rôle dans l'efficacité des laboratoires

- Quelle est la fonction d'un four de précision dans le séchage du bois imprégné de résine ? Optimisez votre adhérence et votre intégrité structurelle

- Quelles sont les fonctions de la poudre de soufre de haute pureté et des creusets en céramique dans la préparation du TB-MoS2 ? Précision dans la synthèse de matériaux 2D

- Pourquoi un creuset en graphite est-il utilisé pour la fusion des alliages Al-Mg-Si ? Pureté supérieure et efficacité thermique