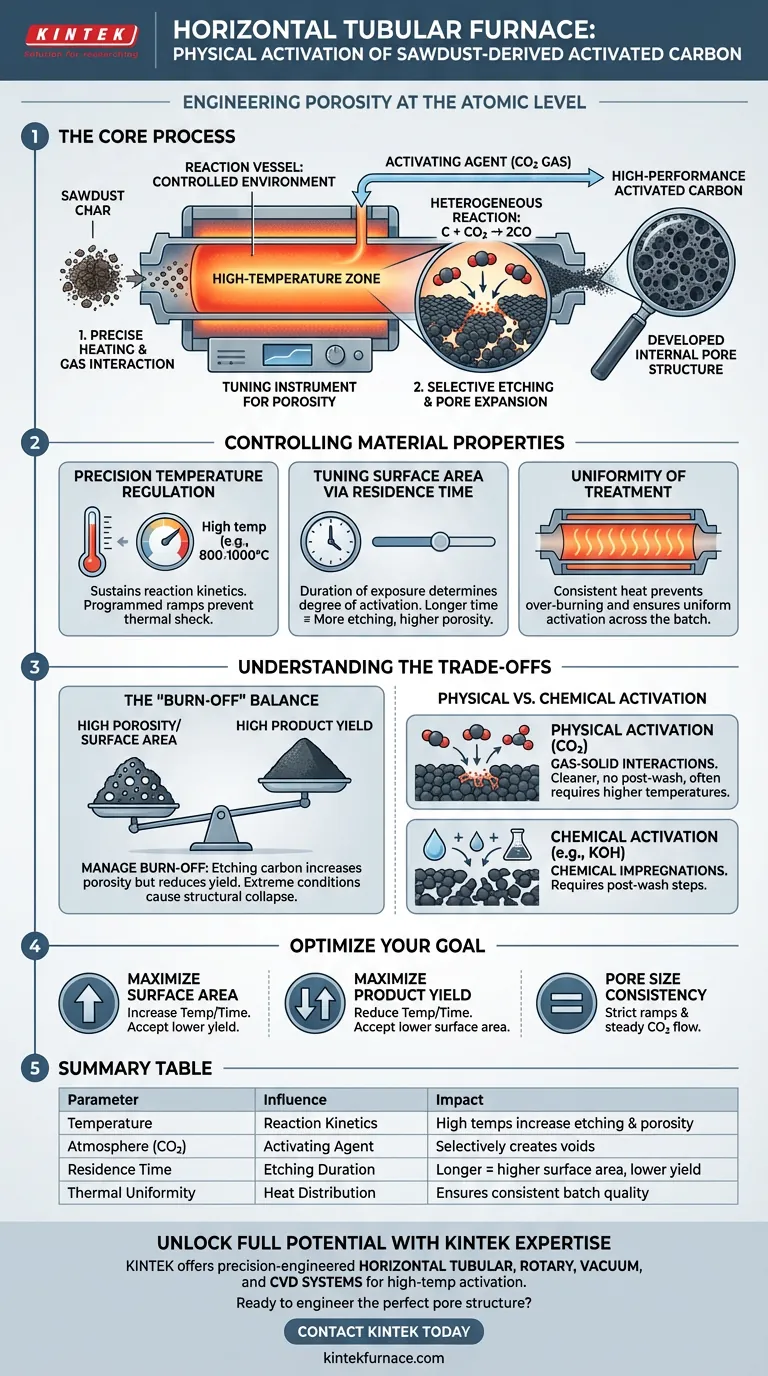

Un four tubulaire horizontal sert de cuve de réaction critique pour convertir le char dérivé de sciure de bois en charbon actif haute performance. Il crée un environnement précisément contrôlé où le dioxyde de carbone (CO2) à haute température interagit avec le matériau carboné. Ce processus, connu sous le nom d'activation physique, élimine sélectivement certains atomes de carbone pour creuser le matériau et développer une structure poreuse interne étendue.

La fonction du four va au-delà du simple chauffage ; il sert d'instrument d'accord pour la porosité. En régulant strictement l'interaction entre l'atmosphère gazeuse et le squelette carboné, le four contrôle le processus de « gravure » qui définit la surface spécifique finale et la capacité d'adsorption du matériau.

Le Mécanisme de l'Activation Physique

Création de l'Atmosphère Réactive

La contribution principale du four tubulaire horizontal est le maintien d'une condition atmosphérique spécifique.

Alors que la pré-carbonisation nécessite une atmosphère inerte (comme l'azote ou l'argon) pour éviter la combustion, l'activation physique introduit un agent activant, généralement le dioxyde de carbone (CO2). Le four assure que ce gaz circule en continu sur le matériau à haute température.

La Réaction Hétérogène

À l'intérieur du four, une réaction hétérogène se produit entre le carbone solide et le CO2 gazeux.

L'énergie thermique élevée pousse le CO2 à attaquer la matrice carbonée amorphe. Cette réaction grave sélectivement les atomes de carbone de la structure, « rongeant » efficacement des parties du matériau pour créer des vides.

Expansion des Pores

Ce processus de gravure ne crée pas simplement des trous ; il agrandit activement les diamètres des pores existants.

Au fur et à mesure que la réaction progresse, les pores fermés s'ouvrent et les micropores existants s'élargissent. Cela transforme le char dense dérivé de sciure de bois en une structure hautement poreuse avec une vaste surface interne.

Contrôle des Propriétés du Matériau

Régulation Précise de la Température

Le four fournit la stabilité thermique élevée nécessaire pour soutenir la cinétique de réaction.

L'activation physique nécessite généralement le maintien de hautes températures précises pour garantir que l'énergie d'activation pour la réaction C-CO2 soit atteinte. Le four permet des rampes de température programmées, garantissant que le matériau atteigne la phase d'activation sans choc thermique.

Ajustement de la Surface Spécifique via le Temps de Séjour

La surface spécifique du produit final est déterminée par la durée pendant laquelle le matériau reste dans le four.

En régulant le temps de séjour (la durée d'exposition à la chaleur et au CO2), les opérateurs peuvent ajuster finement le degré d'activation. Des temps de séjour plus longs conduisent généralement à plus de gravure et à une porosité plus élevée.

Uniformité du Traitement

La conception tubulaire horizontale facilite une distribution uniforme de la chaleur sur l'échantillon.

Cela garantit que le matériau dérivé de sciure de bois est activé uniformément, évitant les scénarios où certaines particules sont trop brûlées (transformées en cendres) tandis que d'autres restent sous-activées.

Comprendre les Compromis

L'Équilibre du « Burn-off » (Perte par Combustion)

Le compromis le plus critique dans l'utilisation d'un four tubulaire pour l'activation physique est la gestion du « burn-off ».

Pour augmenter la surface spécifique (porosité), il faut graver des atomes de carbone, ce qui réduit inévitablement le rendement total (masse) du produit. Faire fonctionner le four à des températures extrêmes ou pendant trop longtemps peut détruire complètement les parois des pores, entraînant un effondrement structurel et une perte de produit précieux.

Activation Physique vs. Chimique

Il est important de distinguer la méthode décrite ici de l'activation chimique.

Bien que le matériel du four soit capable des deux, l'activation physique repose sur des interactions gaz-solide (CO2) plutôt que sur des imprégnations chimiques (comme le KOH). L'activation physique dans le four est généralement plus propre et ne nécessite pas d'étapes de post-lavage, mais elle exige souvent des températures plus élevées que les méthodes chimiques pour obtenir une porosité similaire.

Faire le Bon Choix pour Votre Objectif

Pour optimiser l'activation physique du carbone dérivé de sciure de bois, vous devez ajuster les paramètres du four en fonction du résultat souhaité.

- Si votre objectif principal est de Maximiser la Surface Spécifique : Augmentez la température du four ou le temps de séjour pour approfondir l'effet de gravure, en acceptant un rendement total plus faible.

- Si votre objectif principal est de Maximiser le Rendement du Produit : Réduisez le temps ou la température d'activation pour préserver le squelette carboné, en acceptant une surface spécifique plus faible.

- Si votre objectif principal est la Consistance de la Taille des Pores : Utilisez des rampes de température strictes et un débit de CO2 constant pour assurer une réaction hétérogène uniforme tout au long du lot.

Maîtriser le four tubulaire horizontal vous permet d'ingénierer l'architecture interne du carbone au niveau atomique.

Tableau Récapitulatif :

| Paramètre | Influence sur l'Activation | Impact sur le Charbon Actif |

|---|---|---|

| Température | Contrôle la cinétique de réaction | Les hautes températures augmentent la gravure et la porosité |

| Atmosphère (CO2) | Agit comme agent activant | Élimine sélectivement le carbone pour créer des vides |

| Temps de Séjour | Définit la durée de la gravure | Un temps plus long augmente la surface spécifique / réduit le rendement |

| Uniformité Thermique | Assure une distribution uniforme de la chaleur | Prévient la sur-combustion et assure la qualité du lot |

Optimisez Votre Activation de Carbone avec l'Expertise KINTEK

Libérez tout le potentiel de vos matériaux dérivés de sciure de bois avec l'ingénierie de précision de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires horizontaux, rotatifs, sous vide et CVD adaptés à l'activation physique et chimique à haute température.

Que vous visiez des surfaces spécifiques record ou des rendements industriels constants, nos fours de laboratoire personnalisables offrent la stabilité et le contrôle atmosphérique dont votre recherche a besoin.

Prêt à concevoir la structure poreuse parfaite ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Xiaoyang Guo, Steven T. Boles. Holistic Processing of Sawdust to Enable Sustainable Hybrid Li-Ion Capacitors. DOI: 10.1007/s11837-024-06542-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un système de contrôle du débit de gaz est-il nécessaire pour le DTF ? Optimiser le temps de séjour et l'analyse de la combustion

- Comment un processus de chauffage à deux étages dans un four tubulaire de laboratoire contribue-t-il à la formation structurelle du SiCN(Ni)/BN ?

- Comment le contrôle précis de la température facilite-t-il les calculs d'énergie d'activation pour la cristallisation du YIG ?

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire dans la préparation de précurseurs composites PVC remplis de biochar ? Guide de synthèse expert

- Quelles sont les fonctions principales d'un four de frittage tubulaire dans la pyrolyse de Fe3C/NC ? Maîtrisez votre processus de synthèse

- Quel est le rôle d'un four tubulaire dans la préparation de MoS2 ferromagnétique ? Maîtriser l'ingénierie des défauts et le magnétisme

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire pour un laboratoire ? Assurez la précision et la sécurité de vos expériences