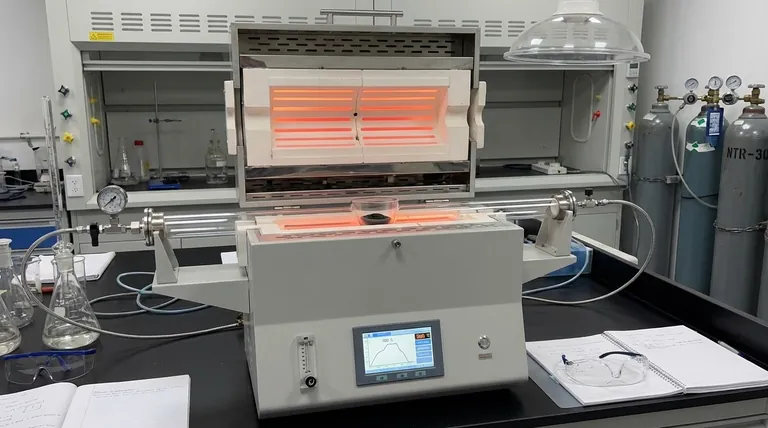

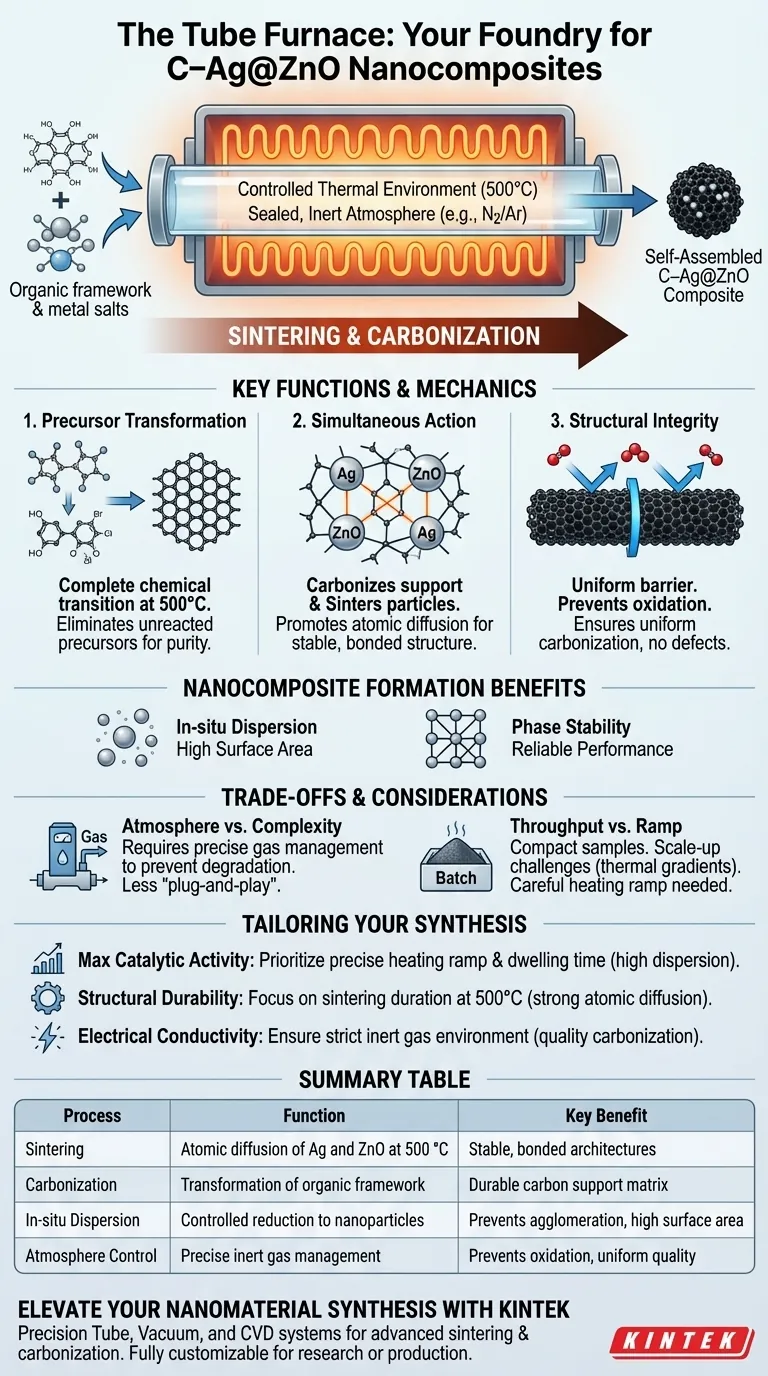

Le four tubulaire sert de réacteur principal pour le frittage et la carbonisation lors de l'étape finale de synthèse. En fournissant un environnement thermique strictement contrôlé à 500 °C, le four facilite la transformation complète des précurseurs en un composite auto-assemblé d'oxyde d'argent-zinc supporté par du carbone (C–Ag@ZnO). Sa conception scellée est cruciale pour assurer une carbonisation uniforme et maintenir l'intégrité structurelle du nanomatériau résultant.

Le four tubulaire est la « fonderie » du nanocomposite, permettant la carbonisation simultanée du cadre organique et le frittage des composants d'oxyde d'argent-zinc en une structure stable et fonctionnelle.

Le rôle du traitement thermique contrôlé

Atteindre la transformation complète des précurseurs

La fonction principale du four est de piloter la transition chimique des précurseurs bruts vers l'état final de C–Ag@ZnO. Au seuil spécifique de 500 °C, les composants organiques commencent à se décomposer et à se réorganiser en une matrice de carbone. Cet environnement à haute température garantit qu'aucun précurseur non réagi ne reste, ce qui compromettrait autrement la pureté du composite.

Faciliter la carbonisation et le frittage

Le four effectue deux tâches simultanément : il carbonise la structure de support et fritte les particules de métal/oxyde. Le frittage favorise la diffusion atomique, ce qui aide à lier les particules d'argent (Ag) et d'oxyde de zinc (ZnO) entre elles. Ce processus crée une architecture « auto-assemblée » où les matériaux actifs sont solidement ancrés dans le support carboné.

Maintenir l'intégrité structurelle

La structure scellée d'un four tubulaire est une nécessité technique plutôt qu'une commodité. Elle empêche l'entrée d'oxygène, ce qui ferait brûler le support carboné au lieu de le carboniser. Ce confinement garantit que la carbonisation est uniforme sur tout l'échantillon, évitant ainsi les défauts structurels ou les points faibles dans le composite final.

Mécanique de la formation des nanocomposites

Dispersion in-situ des nanoparticules

Pendant la phase de chauffage, le four permet la formation in-situ, où les sels métalliques sont réduits en nanoparticules hautement dispersées. Comme la température est contrôlée avec précision, les nanoparticules d'argent ne s'agglomèrent pas. Il en résulte une surface spécifique élevée, essentielle pour les performances ultérieures du matériau dans des applications catalytiques ou électroniques.

Promouvoir la diffusion atomique et la stabilité de phase

L'énergie thermique fournie par le four facilite la diffusion atomique entre les particules de poudre. Cela élimine les contraintes résiduelles qui auraient pu être introduites lors des étapes initiales de mélange ou de pressage de la synthèse. En maintenant une température constante, le four permet à l'oxyde de zinc et à l'argent d'atteindre une phase stable, garantissant que le matériau ne se dégrade pas pendant l'utilisation.

Comprendre les compromis

Contrôle de l'atmosphère vs complexité du processus

Bien que le four tubulaire offre une atmosphère inerte ou contrôlée précise, il nécessite une gestion attentive du débit de gaz (comme l'azote ou l'argon). Si le joint est compromis ou si la pureté du gaz est faible, l'argent peut s'oxyder, ou la matrice carbonée peut subir une dégradation thermo-oxydative. Cela rend l'installation plus complexe et moins « prête à l'emploi » que les fours à moufle standard.

Débit et limitations de la rampe de chauffage

Les fours tubulaires sont généralement conçus pour des échantillons compacts et des lots à l'échelle de la recherche. Obtenir une rampe de chauffage uniforme (par exemple, 1 °C par minute) est plus facile dans un petit tube, mais la mise à l'échelle de ce processus pour la production de masse introduit des défis dans le maintien des gradients thermiques. Un chauffage rapide peut entraîner des problèmes de « faible retrait » ou des contraintes internes, tandis qu'une rampe trop lente peut entraîner une croissance indésirable des grains.

Appliquer cela à vos objectifs de synthèse

L'utilisation d'un four tubulaire doit être adaptée aux exigences fonctionnelles spécifiques de votre composite C–Ag@ZnO.

- Si votre objectif principal est une activité catalytique maximale : Privilégiez une rampe de chauffage et un temps de maintien précis pour garantir que les nanoparticules d'argent restent très dispersées et ne subissent pas une croissance excessive des grains.

- Si votre objectif principal est la durabilité structurelle : Concentrez-vous sur la durée du frittage à 500 °C pour favoriser une diffusion atomique plus forte et une liaison des joints de grains entre le ZnO et le cadre carboné.

- Si votre objectif principal est la conductivité électrique : Assurez-vous que l'environnement scellé est strictement maintenu avec un gaz inerte comme l'azote pour maximiser la qualité du processus de carbonisation.

Le four tubulaire est l'outil déterminant qui transforme un mélange de produits chimiques en un nanocomposite sophistiqué et haute performance grâce à la synergie de la chaleur et du contrôle de l'atmosphère.

Tableau récapitulatif :

| Fonction du processus | Description | Bénéfice clé |

|---|---|---|

| Frittage | Diffusion atomique de Ag et ZnO à 500 °C | Crée des architectures stables et liées |

| Carbonisation | Transformation du cadre organique dans un environnement scellé | Forme une matrice de support carbonée durable |

| Dispersion in-situ | Réduction contrôlée des sels métalliques en nanoparticules | Empêche l'agglomération pour une surface spécifique élevée |

| Contrôle de l'atmosphère | Gestion précise du débit de gaz inerte (N2/Ar) | Prévient l'oxydation et assure une qualité uniforme |

Élevez votre synthèse de nanomatériaux avec KINTEK

La précision est primordiale lors de la synthèse de nanocomposites C–Ag@ZnO complexes. KINTEK fournit des systèmes leaders de l'industrie de fours tubulaires, sous vide et CVD conçus pour fournir les environnements thermiques exacts et le contrôle de l'atmosphère requis pour la carbonisation et le frittage avancés.

Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Assurez l'intégrité structurelle et les performances catalytiques maximales avec un équipement de confiance.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite !

Guide Visuel

Références

- Parameswari R. Nithiasri, B. Karthikeyan. Novel self-assembled valine-derived carbon-supported Ag@ZnO optical materials for enhanced photodegradation and anti-bacterial activity. DOI: 10.1039/d5na00427f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment les systèmes de contrôle avancés améliorent-ils le fonctionnement d'un four tubulaire ? Améliorer la précision et l'efficacité du traitement thermique

- Les fours tubulaires horizontaux peuvent-ils supporter des expériences sous atmosphère contrôlée ? Débloquez un traitement de matériaux précis

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire ? Obtenir un contrôle précis de la température et de l'atmosphère

- Quel rôle le four tubulaire sous vide à haute température joue-t-il dans la pyrolyse SiC/SiC ? Transformation chimique essentielle

- Quel rôle joue un four tubulaire de laboratoire dans le traitement thermique des alliages NiTiCu ? Optimiser les propriétés de mémoire de forme

- Pourquoi un four tubulaire à vide poussé est-il nécessaire pour la synthèse de carbone magnétique mésoporeux ? Obtenez une pureté de phase dès aujourd'hui.

- Quelles conditions un réacteur tubulaire offre-t-il pour la réduction des catalyseurs ? Maîtriser l'activation du platine, du cuivre et du nickel

- Quel rôle joue un four tubulaire dans l'évaluation des catalyseurs modifiés à base de birnessite ? Optimiser l'activité de dégradation des COV