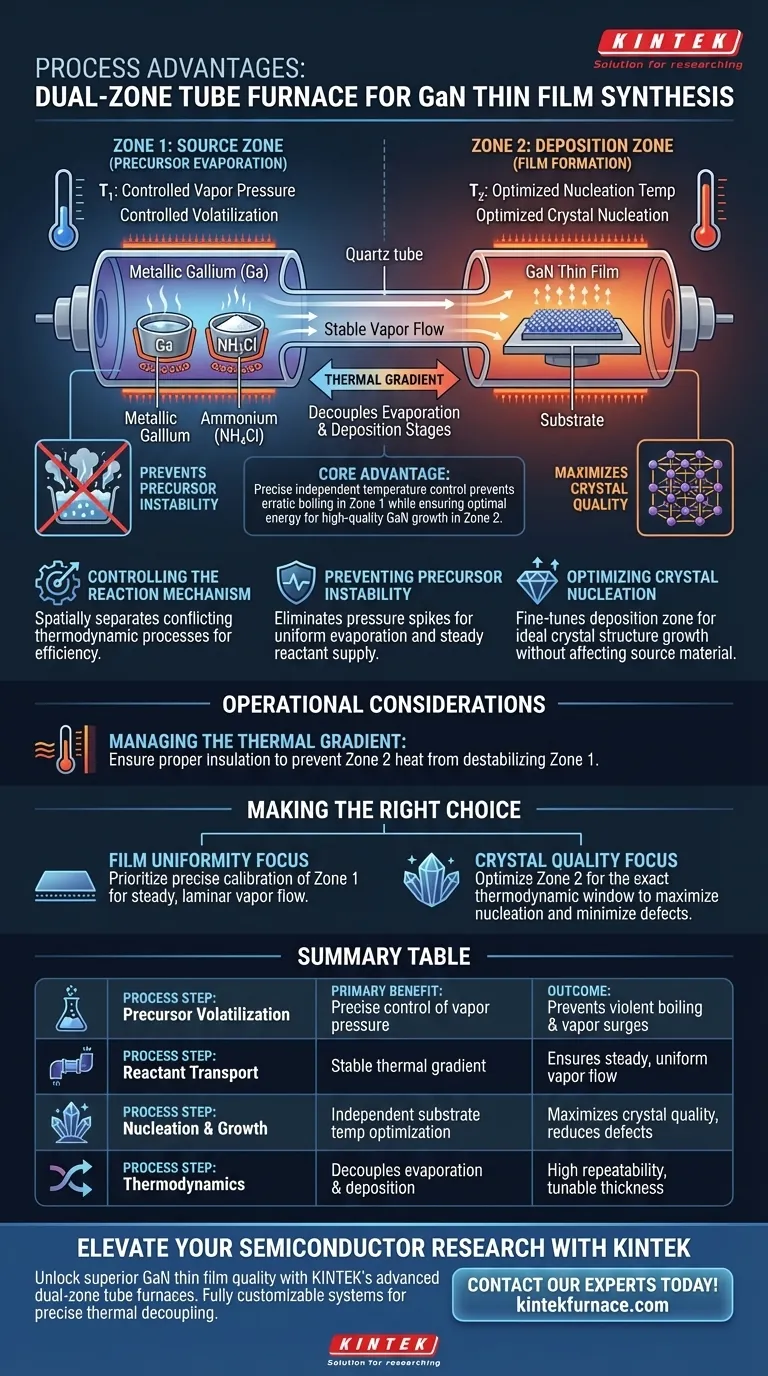

L'avantage spécifique du procédé d'un four tubulaire à double zone réside dans sa capacité à dissocier l'étape d'évaporation des précurseurs de l'étape de formation du film. En utilisant des zones de chauffage indépendantes, vous pouvez contrôler avec précision le taux de volatilisation des matériaux sources - spécifiquement le gallium métallique et le chlorure d'ammonium - tout en maintenant simultanément une température différente et optimale sur le substrat pour un dépôt de film de haute qualité.

Une configuration à double zone résout le conflit thermodynamique entre la stabilité du matériau source et la croissance cristalline. Elle crée un gradient thermique contrôlé qui empêche l'ébullition erratique des précurseurs tout en garantissant que le substrat reste au niveau d'énergie précis requis pour la nucléation du nitrure de gallium (GaN).

Contrôle du Mécanisme de Réaction

Pour obtenir des couches minces de GaN de haute qualité, vous devez gérer deux processus thermodynamiques distincts qui nécessitent souvent des températures contradictoires. Un four à double zone résout ce problème en séparant spatialement ces processus.

Dissociation de la Volatilisation du Dépôt

Dans un système à zone unique, le matériau source et le substrat sont souvent exposés à des conditions thermiques similaires. Ceci est inefficace pour la synthèse du GaN.

Un système à double zone vous permet de régler une température plus basse pour la zone source afin de contrôler la pression de vapeur des précurseurs. Simultanément, vous pouvez régler une température plus élevée dans la zone de dépôt pour faciliter la réaction chimique sur le substrat.

Prévention de l'Instabilité des Précurseurs

Un défi critique dans la synthèse du GaN est le comportement du chlorure d'ammonium. S'il est exposé à une chaleur excessive trop rapidement, ce précurseur a tendance à subir une ébullition violente.

L'ébullition violente entraîne des surtensions de vapeur erratiques, conduisant à une épaisseur de film inégale et à une mauvaise qualité structurelle.

En programmant la première zone de chauffage spécifiquement pour les précurseurs, vous assurez une évaporation contrôlée et uniforme. Cela élimine les pics de pression et garantit un apport constant de gaz réactif au substrat.

Optimisation de la Nucléation Cristalline

Une fois que la vapeur stable atteint le substrat, l'attention se porte sur la cristallisation. La zone de dépôt nécessite un environnement thermodynamique spécifique pour encourager la nucléation - la première étape de la croissance cristalline.

Si le substrat est trop froid, la réaction peut ne pas se produire ; s'il est trop chaud, le film peut se ré-évaporer ou se dégrader.

Le contrôle indépendant vous permet d'ajuster cette zone exclusivement pour la structure cristalline du film de GaN, sans vous soucier de la façon dont cette chaleur affecte le matériau source en amont.

Considérations Opérationnelles

Bien que le four à double zone offre un contrôle supérieur, il introduit des variables qui doivent être gérées pour assurer le succès.

Gestion du Gradient Thermique

Le bénéfice de ce système repose entièrement sur le gradient de température entre les deux zones.

Vous devez vous assurer que la transition entre la zone source et la zone de dépôt est correctement gérée. Si les zones sont trop proches ou si l'isolation est médiocre, la chaleur de la zone de dépôt peut s'infiltrer dans la zone source, déstabilisant ainsi le taux d'évaporation des précurseurs.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser une configuration à double zone est largement motivée par les exigences de qualité spécifiques de votre couche mince.

- Si votre objectif principal est l'uniformité du film : Privilégiez le calibrage précis de la première zone pour éviter l'ébullition du chlorure d'ammonium, garantissant un flux de vapeur stable et laminaire.

- Si votre objectif principal est la qualité cristalline : Concentrez votre optimisation sur la seconde zone pour trouver la fenêtre thermodynamique exacte qui maximise la nucléation du GaN et minimise les défauts.

En tirant parti des zones de température indépendantes, vous transformez une réaction chimique chaotique en un processus de fabrication réglable et répétable.

Tableau Récapitulatif :

| Étape du Processus | Bénéfice Principal du Contrôle à Double Zone | Résultat |

|---|---|---|

| Volatilisation des Précurseurs | Contrôle précis de la pression de vapeur du chlorure d'ammonium | Prévient l'ébullition violente et les surtensions de vapeur |

| Transport des Réactifs | Maintien d'un gradient thermique stable | Assure un flux de vapeur stable et uniforme vers le substrat |

| Nucléation et Croissance | Optimisation indépendante de la température du substrat | Maximise la qualité cristalline et réduit les défauts du film |

| Thermodynamique | Dissocie les étapes d'évaporation et de dépôt | Haute répétabilité et épaisseur de film réglable |

Élevez Votre Recherche en Semi-conducteurs avec KINTEK

Obtenez une qualité supérieure de couches minces de GaN avec les fours tubulaires avancés à double zone de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD - tous entièrement personnalisables pour répondre à vos exigences spécifiques de recherche ou de production. Notre technologie à double zone offre le découplage thermique précis nécessaire pour éliminer l'instabilité des précurseurs et maximiser la nucléation cristalline.

Prêt à transformer votre synthèse de GaN en un processus répétable à haut rendement ?

Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins uniques et explorer nos solutions personnalisables à haute température.

Guide Visuel

Références

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Comment un four à résistance tubulaire de laboratoire contribue-t-il à l'étape de traitement thermique des précurseurs de Bi2O3 ?

- Quelle est l'importance de l'utilisation d'un four tubulaire à haute température pour le recuit thermique ? Optimiser les électrodes hDMHA

- Pourquoi un four tubulaire à haute température est-il utilisé pour la réduction in situ des catalyseurs NiO/Al2O3 ? Optimisez les résultats de votre laboratoire

- Quelles caractéristiques de sécurité sont incluses dans un four tubulaire vertical ? Assurez la protection de l'opérateur et de l'équipement

- Quel était le concept de conception original des systèmes de fours de chauffage à tubes ? Découvrez les racines inspirées de la bouilloire des systèmes de chauffage modernes

- Comment un four tubulaire à haute température assure-t-il la stabilité environnementale pour les SOEC ? Contrôle précis de la chaleur et de l'atmosphère

- Quelles fonctions auxiliaires un four de préchauffage tubulaire remplit-il dans le frittage flash ? Maîtriser le contrôle environnemental

- Quelle est la fonction principale d'un four tubulaire dans la synthèse de COF par CVD ? Obtenir une croissance de film 2D de précision