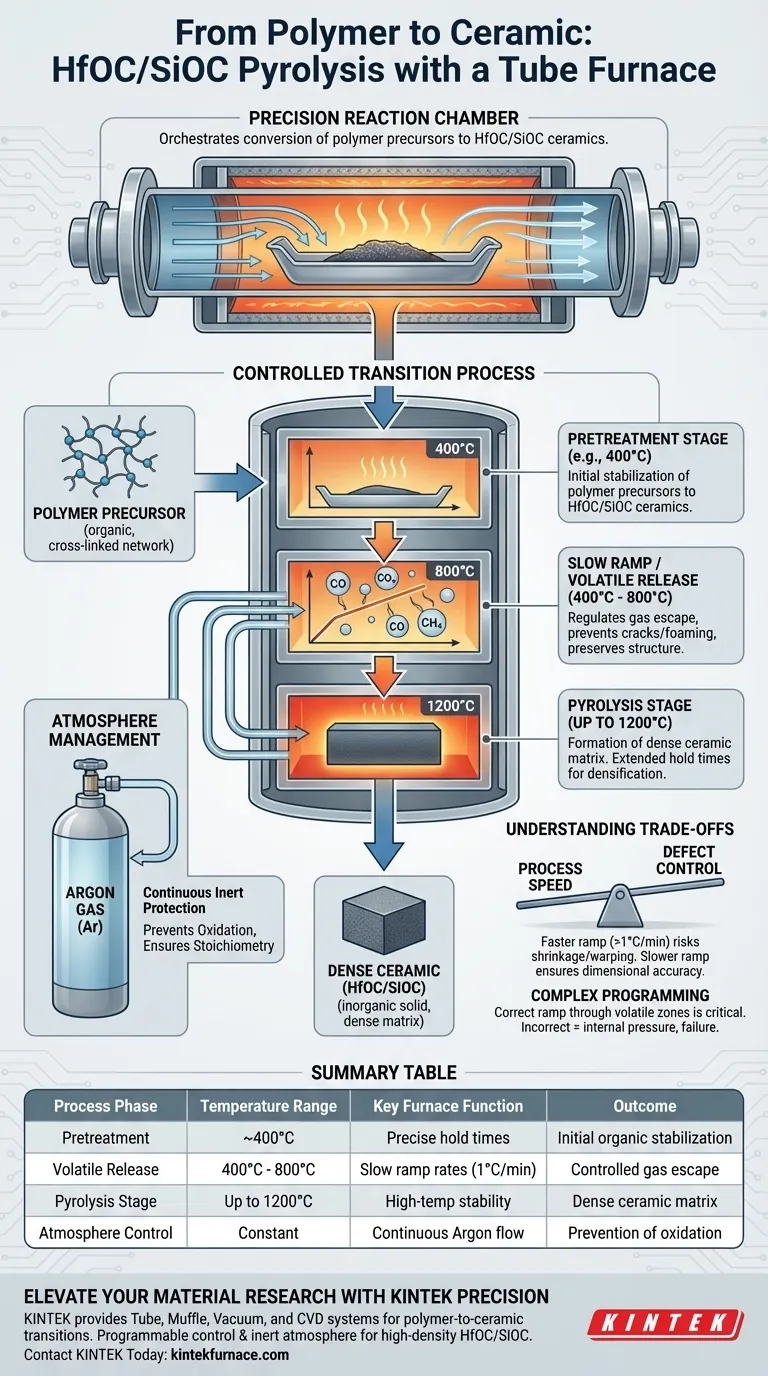

Le four tubulaire à haute température fonctionne comme une chambre de réaction de précision qui orchestre la conversion des précurseurs polymères en céramiques HfOC/SiOC. Il utilise des programmes de chauffage complexes et multi-étapes sous protection continue de gaz argon pour gérer la décomposition thermique de 400 °C à 1200 °C. En contrôlant rigoureusement la rampe de température, le four régule le dégagement des gaz volatils, assurant la transformation du réseau organique en une matrice céramique dense et stable.

Le défi essentiel dans la transition polymère-céramique est de gérer le stress de la perte de volume. Le four tubulaire résout ce problème en synchronisant l'augmentation de la température avec la perte de masse, empêchant l'effondrement structurel lors du passage d'un réseau organique réticulé à un solide inorganique.

Le rôle du contrôle précis de la température

Exécution du chauffage multi-étapes

La transition du polymère à la céramique n'est pas linéaire ; elle se déroule en phases distinctes. Le four tubulaire utilise des contrôleurs de température de haute précision pour exécuter des programmes de chauffage complexes plutôt qu'un simple souffle de chaleur continu.

Cette capacité de programmation permet des temps de maintien spécifiques à des seuils critiques, tels qu'une étape de prétraitement à 400 °C et une étape de pyrolyse à température constante de 1200 °C.

Régulation du dégagement des volatils

Lorsque le polymère se décompose, il libère des composants volatils, notamment du CO, du CO2 et du CH4.

Si ces gaz sont libérés trop rapidement, le matériau se fissurera ou moussera. Le taux de chauffage contrôlé du four assure que ces volatils s'échappent progressivement, préservant l'intégrité structurelle du matériau.

Surveillance de la perte de masse

Le système de contrôle automatique fournit une compensation de température qui est corrélée aux caractéristiques de perte de masse.

En faisant correspondre l'apport de chaleur aux étapes d'évaporation et de pyrolyse du matériau (primaire et secondaire), le four influence directement le développement de la structure poreuse finale.

Gestion de l'atmosphère et intégrité du matériau

Assurer une protection inerte

Pour les composites HfOC/SiOC, la présence d'oxygène pendant la pyrolyse ruinerait la stœchiométrie.

Le four tubulaire maintient un flux continu de gaz argon, créant un environnement stable et inerte. Cela protège le matériau de l'oxydation et garantit que la chimie reste strictement axée sur la conversion du squelette polymère.

Obtenir une haute densité

L'objectif ultime de ce processus est de créer une matrice céramique dense.

En combinant l'atmosphère inerte avec l'élimination contrôlée des composants organiques, le four facilite la formation d'une structure HfOC/SiOC dense, plutôt qu'un charbon poreux ou cassant.

Comprendre les compromis

Vitesse du processus vs. Contrôle des défauts

Il existe une tension directe entre le temps de traitement et la qualité du matériau.

Bien que le four puisse atteindre rapidement des températures élevées, l'accélération du taux de montée (par exemple, plus rapide que 1 °C par minute dans des plages sensibles) peut entraîner un retrait et une déformation importants. Vous devez échanger la vitesse de traitement contre la précision dimensionnelle.

Complexité de la programmation

La capacité "multi-étapes" est puissante mais introduit de la complexité.

Une programmation incorrecte des taux de montée dans les zones critiques de perte de masse (typiquement 400 °C – 800 °C) peut entraîner le piégeage de volatils. Cela conduit à une accumulation de pression interne et à une défaillance catastrophique de la pièce céramique.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four tubulaire à haute température pour la pyrolyse de HfOC/SiOC, alignez votre programme de chauffage sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la densité structurelle : Privilégiez un taux de montée plus lent et des temps de maintien prolongés à 1200 °C pour maximiser la densification de la matrice céramique.

- Si votre objectif principal est la précision dimensionnelle : Utilisez un programme de chauffage hautement segmenté avec des taux de montée plus faibles (par exemple, 1 °C/min) pendant la fenêtre de libération maximale des volatils pour minimiser le stress de retrait.

Une gestion thermique précise fait la différence entre un composant céramique haute performance et un tas de poussière carbonisée.

Tableau récapitulatif :

| Phase du processus | Plage de température | Fonction clé du four | Résultat |

|---|---|---|---|

| Prétraitement | ~400 °C | Temps de maintien précis | Stabilisation organique initiale |

| Libération des volatils | 400 °C - 800 °C | Taux de montée lents (1 °C/min) | Échappement contrôlé des gaz (CO, CH4) |

| Étape de pyrolyse | Jusqu'à 1200 °C | Stabilité à haute température | Formation d'une matrice céramique dense |

| Contrôle de l'atmosphère | Constant | Flux continu d'argon | Prévention de l'oxydation/perte de stœchiométrie |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas la libération de volatils ou le stress thermique compromettre vos céramiques avancées. KINTEK fournit des systèmes tubulaires, à moufle, sous vide et CVD de pointe, spécialement conçus pour les exigences rigoureuses des transitions polymère-céramique.

Soutenus par une R&D et une fabrication expertes, nos systèmes offrent le contrôle multi-étapes programmable et la gestion de l'atmosphère inerte requis pour les composites HfOC/SiOC haute densité. Que vous ayez besoin d'une configuration standard ou d'un four à haute température entièrement personnalisable pour vos objectifs de recherche uniques, notre équipe est prête à fournir la fiabilité que votre laboratoire mérite.

Prêt à obtenir une densité de matériau et une précision dimensionnelle supérieures ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelles caractéristiques de conception contribuent à la durabilité et à la sécurité des fours tubulaires de laboratoire modernes ? Assurer la fiabilité à long terme et la protection de l'opérateur

- Quel rôle joue un four tubulaire dans la préparation du biochar ? Maîtriser la pyrolyse précise du biochar

- Comment les fours à tubes sous vide sont-ils utilisés dans l'industrie métallurgique ? Améliorer la pureté et les performances des métaux

- Quelles conditions de procédé un four tubulaire fournit-il pour les nanofils Au-Ni-TiO2 ? Maîtriser la synthèse VLS à 1000°C

- Comment un four tubulaire industriel facilite-t-il le processus de cémentation en paquet ? Revêtements de diffusion de précision maîtres

- Pourquoi un four tubulaire à contrôle précis de la température est-il nécessaire pour la synthèse de CNT et de AlN ? Assurer l'alignement vertical

- Quelles sont les fonctions principales d'un four à résistance tubulaire de haute précision ? Synthèse optimisée de composites dopés au chlorure

- Pourquoi un four électrique horizontal est-il idéal pour les échantillons de petit diamètre ? Obtenez un chauffage uniforme supérieur