Dans la métallurgie moderne, les fours à tubes sous vide sont des outils indispensables pour les processus thermiques de haute pureté. Ils sont utilisés pour un large éventail d'applications, y compris le traitement thermique (recuit, trempe), la formation de matériaux (frittage, fusion) et l'assemblage avancé (brasage), en créant un environnement contrôlé et sans oxygène qui empêche la contamination et améliore les propriétés finales du métal.

La valeur fondamentale d'un four sous vide n'est pas seulement sa capacité à chauffer des matériaux, mais sa puissance à contrôler l'environnement dans lequel ils sont chauffés. En éliminant les gaz réactifs comme l'oxygène, ces fours empêchent les réactions chimiques indésirables, permettant la production de matériaux de meilleure qualité, plus purs et plus avancés que ce qui est possible dans une atmosphère standard.

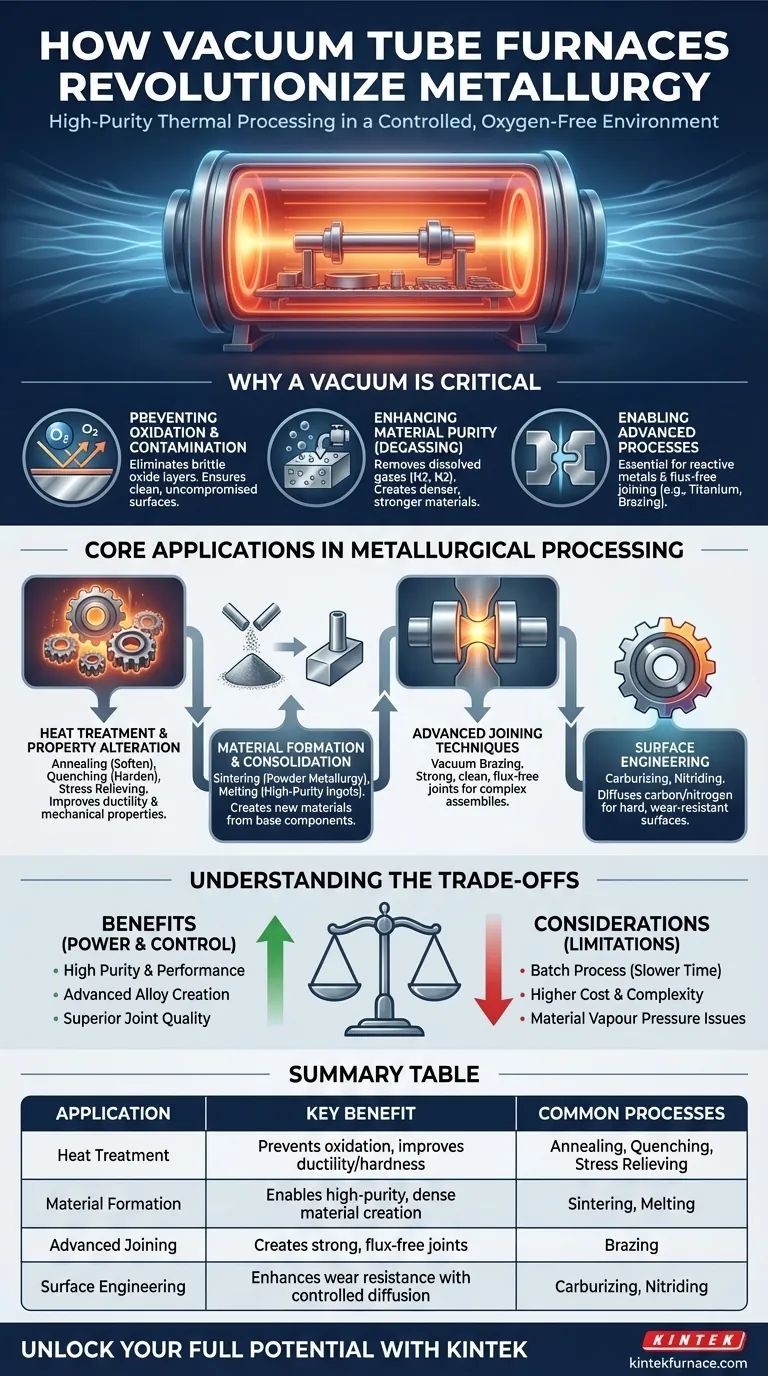

Pourquoi le vide est un outil métallurgique critique

La décision d'utiliser un four sous vide est motivée par le besoin d'un contrôle absolu sur la chimie et la microstructure d'un matériau pendant le chauffage. Ce contrôle se traduit directement par des performances supérieures.

Prévention de l'oxydation et de la contamination

À haute température, la plupart des métaux réagissent agressivement avec l'oxygène de l'air. Cette réaction, l'oxydation, forme une couche superficielle fragile et squameuse qui compromet la résistance, la conductivité et l'apparence du matériau.

Un four sous vide fonctionne en pompant l'atmosphère d'une chambre scellée avant le début du chauffage. Cette élimination de l'oxygène et des autres gaz réactifs prévient l'oxydation, garantissant que la surface du métal reste propre et que ses propriétés de masse ne sont pas compromises.

Amélioration de la pureté des matériaux

De nombreux métaux contiennent des gaz dissous comme l'hydrogène et l'azote, qui sont introduits lors de la fusion et de la coulée initiales. Ces gaz piégés peuvent créer des vides internes et provoquer la fragilisation, réduisant considérablement la fiabilité du matériau.

L'environnement sous vide extrait activement ces gaz dissous du métal dans un processus appelé dégazage. Cette étape de purification donne un matériau plus dense et plus robuste avec des propriétés mécaniques améliorées.

Permettre des processus avancés

Certains processus métallurgiques avancés sont tout simplement impossibles dans un four conventionnel. Par exemple, le frittage de poudres métalliques réactives (comme le titane) ou le brasage de composants électroniques sensibles nécessite un environnement vierge.

Le vide garantit qu'aucune réaction indésirable ne se produit, permettant la création réussie d'alliages haute performance, de pièces de forme proche de la forme finale via la métallurgie des poudres, et de joints solides sans flux.

Applications principales dans le traitement métallurgique

Les fours sous vide sont des outils polyvalents appliqués à diverses étapes de la production et de la fabrication des métaux. Leur utilisation est définie par le résultat souhaité pour le matériau.

Traitement thermique et modification des propriétés

Le traitement thermique est le chauffage et le refroidissement contrôlés des métaux pour modifier leurs propriétés physiques et mécaniques.

Les processus clés comprennent le recuit sous vide pour adoucir le métal et améliorer la ductilité, la trempe sous vide pour le durcir, et la détensionnement pour éliminer les contraintes internes accumulées lors de la fabrication.

Formation et consolidation des matériaux

Les fours sous vide sont centraux dans la création de nouveaux matériaux à partir de composants de base.

Le frittage sous vide est utilisé pour fusionner des poudres métalliques en une pièce solide et dense, ce qui est essentiel en métallurgie des poudres pour les composants aérospatiaux et les implants médicaux. La fusion sous vide est utilisée pour produire des lingots d'alliages spéciaux de haute pureté.

Techniques d'assemblage avancées

Le brasage sous vide est une méthode de haute technologie pour assembler deux composants métalliques. Un métal d'apport avec un point de fusion plus bas est placé entre les pièces, et l'ensemble est chauffé sous vide.

Le vide assure une surface parfaitement propre, permettant au métal d'apport de s'écouler et de créer un joint exceptionnellement solide, propre et durable sans nécessiter de flux chimiques corrosifs.

Ingénierie des surfaces

Ces fours permettent également des processus de durcissement de surface tels que la carburation et la nitruration. Dans ces techniques, le vide est établi en premier pour nettoyer la pièce, puis un gaz riche en carbone ou en azote est introduit en quantités précises.

Cette atmosphère contrôlée permet au carbone ou à l'azote de diffuser dans la surface de l'acier, créant une couche externe dure et résistante à l'usure tout en conservant un cœur plus résistant.

Comprendre les compromis

Bien que puissante, la technologie des fours sous vide implique des considérations spécifiques qui la rendent inadaptée à toutes les applications.

Temps de processus et débit

Les processus sous vide sont intrinsèquement des processus discontinus (batch), et non continus. Le temps nécessaire pour pomper la chambre jusqu'au niveau de vide souhaité avant le chauffage et pour refroidir les pièces avant d'ouvrir la chambre peut prolonger considérablement le temps de cycle total.

Cela entraîne généralement un débit inférieur à celui des systèmes de fours continus à air libre, ce qui le rend plus adapté aux composants de grande valeur qu'au traitement en vrac.

Complexité et coût de l'équipement

Un four sous vide est un système complexe comprenant une chambre scellée, des éléments chauffants robustes et des systèmes sophistiqués de pompes à vide, de joints et de contrôle.

Cette complexité entraîne un investissement initial plus élevé, des exigences de maintenance plus intensives et des coûts d'exploitation plus élevés par rapport aux fours atmosphériques plus simples.

Limites des matériaux

Certains éléments et alliages ont une pression de vapeur élevée, ce qui signifie qu'ils peuvent commencer à se vaporiser ou à « bouillir » sous vide à haute température.

Cela peut être un problème si vous souhaitez conserver ces éléments dans un alliage (par exemple, le zinc dans le laiton). Ce phénomène, connu sous le nom de dégazage, doit être géré avec soin pour éviter de modifier la composition du matériau.

Faire le bon choix pour votre objectif

La sélection du processus thermique approprié dépend entièrement du matériau avec lequel vous travaillez et de votre objectif final.

- Si votre objectif principal est d'améliorer la ductilité et l'usinabilité : Le recuit sous vide est le processus idéal pour adoucir les matériaux tout en conservant une qualité de surface vierge.

- Si votre objectif principal est de créer des pièces denses et de haute résistance à partir de poudres : Le frittage sous vide empêche l'oxydation entre les particules de poudre, conduisant à un meilleur collage et à de meilleures propriétés mécaniques.

- Si votre objectif principal est d'assembler des composants métalliques complexes ou réactifs : Le brasage sous vide offre des joints exceptionnellement propres et solides sans nécessiter de flux corrosifs.

- Si votre objectif principal est de développer des matériaux de pointe : Un four sous vide est essentiel pour rechercher et produire des matériaux réactifs tels que les alliages de titane et les superalliages à base de nickel.

Maîtriser le traitement sous vide débloque une classe de matériaux définis par la pureté, la résistance et la performance.

Tableau récapitulatif :

| Application | Avantage clé | Processus courants |

|---|---|---|

| Traitement thermique | Prévient l'oxydation, améliore la ductilité et la dureté | Recuit, Trempe, Détensionnement |

| Formation de matériaux | Permet la création de matériaux denses et de haute pureté | Frittage, Fusion |

| Assemblage avancé | Crée des joints solides, sans flux | Brasage |

| Ingénierie des surfaces | Améliore la résistance à l'usure grâce à une diffusion contrôlée | Carburation, Nitruration |

Libérez tout le potentiel de vos processus métallurgiques avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur le traitement thermique, le frittage, le brasage ou le développement d'alliages de pointe, nos fours à tubes sous vide offrent une pureté, des performances et une fiabilité supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques et améliorer vos résultats métallurgiques ! Prenez contact maintenant

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température