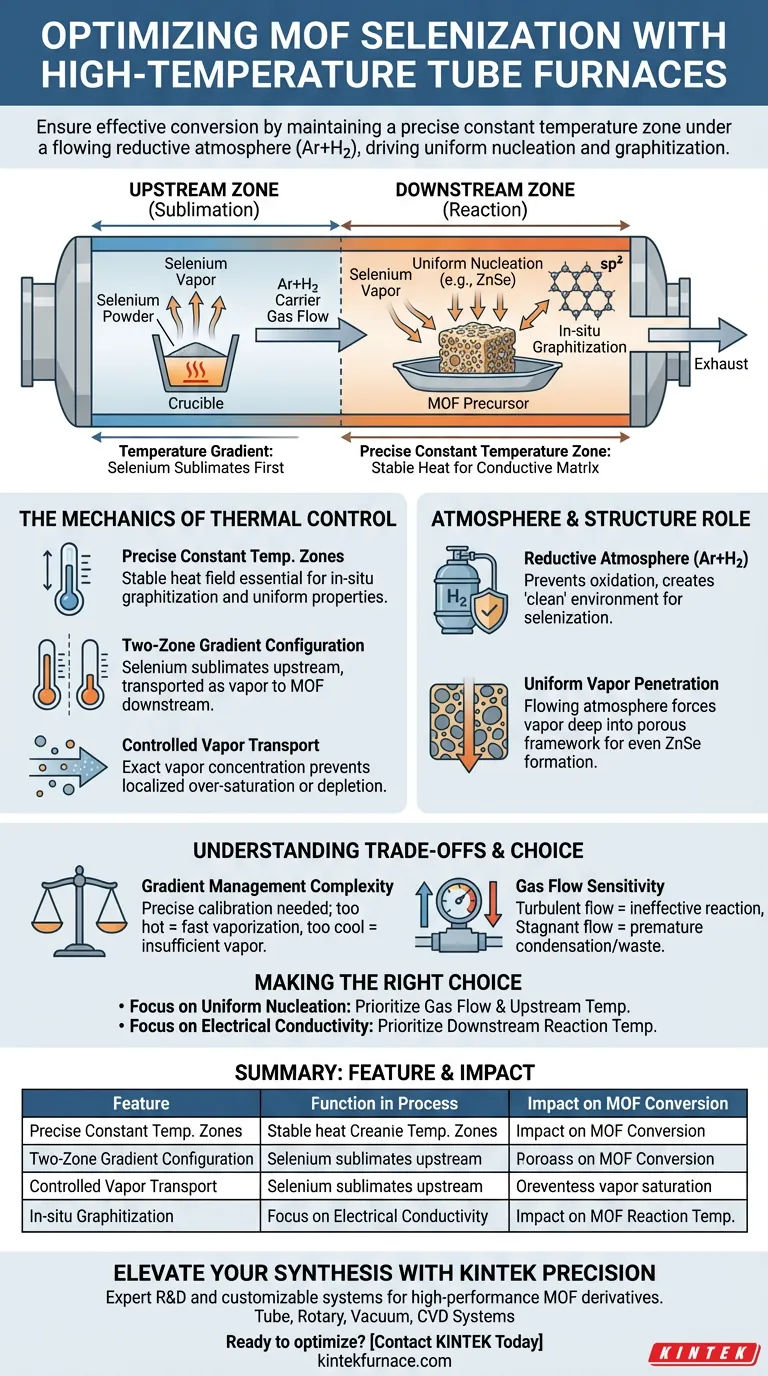

Les fours tubulaires à haute température assurent une conversion efficace en maintenant une zone de température constante précise sous une atmosphère réductrice en flux, généralement un mélange d'Argon et d'Hydrogène (Ar+H2). Cet environnement thermique contrôlé permet à la vapeur de sélénium de pénétrer uniformément dans le cadre carboné poreux du précurseur MOF, favorisant à la fois la nucléation des séléniures métalliques (comme ZnSe) et la graphitisation du squelette carboné.

Le four tubulaire à haute température agit comme un réacteur de précision qui synchronise deux processus critiques : le transport de la vapeur de sélénium et la réorganisation structurelle du précurseur MOF. En gérant les gradients thermiques et le flux de gaz, il garantit que le sélénium atteint le site de réaction à la concentration exacte requise pour une synthèse uniforme.

La mécanique du contrôle thermique

Zones de température constante précises

L'avantage principal de ce type de four est sa capacité à maintenir un champ de chaleur hautement stable.

Cette stabilité est essentielle pour la graphitisation in-situ du squelette carboné.

Sans ce contrôle thermique précis, la conversion du cadre organique en une matrice carbonée conductrice serait inégale, compromettant les propriétés électroniques finales du matériau.

Configuration à deux zones de gradient

Pour une sélénisation efficace, le four est souvent configuré avec deux zones de température distinctes.

La poudre de sélénium est placée dans la zone amont, tandis que le précurseur MOF se trouve dans la zone aval.

Ce gradient garantit que le sélénium sublime d'abord, se transformant en vapeur avant d'approcher le matériau cible.

Transport contrôlé de vapeur

Une fois le sélénium sublimé, le four utilise le flux de gaz pour le transporter vers le site de réaction.

L'agencement spatial garantit que la vapeur de sélénium atteint le précurseur MOF à la bonne concentration.

Cela permet un contrôle précis du degré de sélénisation sur les surfaces des nanoparticules, empêchant une sursaturation ou une déplétion localisée.

Le rôle de l'atmosphère et de la structure

Protection par atmosphère réductrice

Le processus se déroule généralement sous un flux d'un mélange d'Argon et d'Hydrogène (Ar+H2).

Cette atmosphère réductrice remplit deux fonctions : elle empêche l'oxydation des composants métalliques et facilite le processus de conversion chimique.

Elle crée efficacement un environnement "propre" où seules les réactions de sélénisation souhaitées se produisent.

Pénétration uniforme de la vapeur

La structure physique des MOF est intrinsèquement poreuse.

L'atmosphère en flux du four tubulaire force la vapeur de sélénium à pénétrer profondément dans ce cadre carboné poreux.

Cette pénétration profonde est la base physique de l'obtention d'une nucléation uniforme, garantissant que les particules de ZnSe se forment uniformément dans tout le matériau plutôt que seulement à la surface.

Comprendre les compromis

Complexité de la gestion des gradients

Bien que la configuration à deux zones soit efficace, elle introduit une complexité opérationnelle.

Vous devez calibrer précisément la différence de température entre la zone amont (sublimation) et la zone aval (réaction).

Si la zone amont est trop chaude, le sélénium peut se vaporiser trop rapidement ; si elle est trop froide, une quantité insuffisante de vapeur atteint le précurseur.

Sensibilité aux débits de gaz

Le transport de la vapeur de sélénium dépend fortement du débit du gaz porteur (Ar+H2).

Si le flux est trop turbulent, la vapeur peut passer devant le précurseur sans réagir efficacement.

Inversement, si le flux est trop stagnant, le sélénium peut se condenser prématurément dans les parties plus froides du tube, entraînant un gaspillage de matériau et un revêtement incohérent.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de sélénisation des MOF, vous devez aligner les paramètres du four sur les exigences spécifiques de votre matériau.

- Si votre objectif principal est la nucléation uniforme : Privilégiez le débit de gaz et la température amont pour assurer un apport stable et constant de vapeur de sélénium au cadre poreux sans le submerger.

- Si votre objectif principal est la conductivité électrique : Concentrez-vous sur la température de réaction aval, en vous assurant qu'elle est suffisamment élevée pour favoriser une désoxygénation profonde et la formation d'un réseau carboné sp2 hautement ordonné.

Une conversion réussie nécessite d'équilibrer la livraison des réactifs avec l'énergie thermique nécessaire pour les intégrer dans la structure carbonée.

Tableau récapitulatif :

| Caractéristique | Fonction dans le processus de sélénisation | Impact sur la conversion des MOF |

|---|---|---|

| Contrôle à double zone | Sépare la sublimation du sélénium de la réaction du MOF | Assure un apport de vapeur stable et empêche la condensation prématurée |

| Zone de température constante | Fournit une chaleur stable pour la graphitisation in-situ | Crée une matrice carbonée hautement conductrice aux propriétés uniformes |

| Atmosphère réductrice Ar+H2 | Prévient l'oxydation et facilite la conversion chimique | Maintient la pureté du matériau et facilite les réactions de sélénisation propres |

| Flux de gaz contrôlé | Transporte la vapeur de sélénium dans les cadres poreux | Permet une nucléation profonde et uniforme des séléniures métalliques dans toute la structure |

Élevez votre synthèse de matériaux avec la précision KINTEK

Atteindre l'équilibre parfait entre le transport de vapeur et les gradients thermiques est essentiel pour les dérivés de MOF haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés tubulaires, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses des processus avancés de sélénisation et de carbonisation.

Nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques, garantissant un contrôle précis de chaque variable de votre synthèse.

Prêt à optimiser l'efficacité et la qualité des matériaux de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Sainan Luo, Limin Wu. Enhancing Conversion Kinetics through Electron Density Dual‐Regulation of Catalysts and Sulfur toward Room‐/Subzero‐Temperature Na–S Batteries. DOI: 10.1002/advs.202308180

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles industries utilisent couramment les fours tubulaires verticaux ? Applications clés en science des matériaux, nanotechnologie et plus encore

- Quels sont les avantages de l'utilisation d'un four à tube de quartz chauffé par induction pour le recuit de $\beta$-Ga2O3 ? Augmentez votre débit

- Quel est le rôle d'un four tubulaire dans la production de biochar primaire ? Perspectives d'experts sur la pyrolyse de la canne à sucre

- Quel est le but de l'utilisation d'un four tubulaire pendant la phase de réduction du traitement de surface des paillettes de graphite ?

- Quelle est la fonction des ampoules scellées en quartz dans la synthèse de Se80In5Te6Sb9 ? Assurer la pureté et la précision

- Comment le traitement dans un four tubulaire à haute température affecte-t-il les précurseurs TiOx@C ? Ingénierie des lacunes d'oxygène

- Quel est le but de l'utilisation d'un four tubulaire pour une seconde calcination à 750°C ? Maîtriser l'activation du biochar

- Comment un four tubulaire de haute précision utilisant une atmosphère d'argon facilite-t-il l'ajustement de la rugosité de surface de la feuille de cuivre ?