Essentiellement, un four à moufle joue un rôle critique et hautement spécialisé dans l'industrie pétrochimique, principalement axé sur la préparation, l'activation et la régénération des catalyseurs. En fournissant un environnement à haute température extrêmement contrôlé et exempt de contaminants, ces fours garantissent que les catalyseurs – les moteurs des réactions pétrochimiques – peuvent fonctionner avec une efficacité et une longévité maximales.

La véritable valeur d'un four à moufle dans les applications pétrochimiques ne réside pas seulement dans sa capacité à générer de la chaleur, mais dans sa capacité à délivrer cette chaleur avec précision et pureté. Ce contrôle est essentiel pour manipuler les propriétés chimiques et physiques délicates des catalyseurs, ce qui a un impact direct sur les rendements des réactions et la rentabilité globale de l'usine.

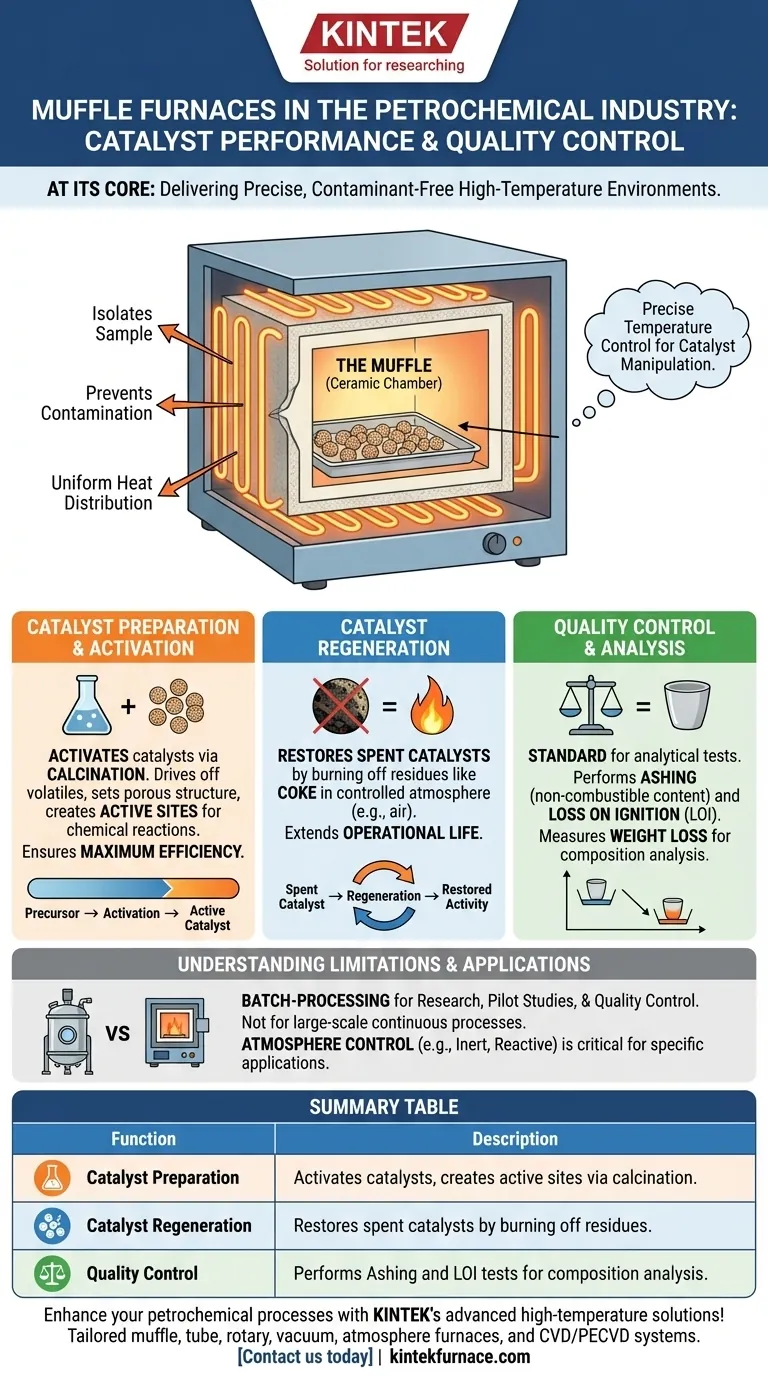

Le principe : Traitement thermique contrôlé

Avant d'examiner ses applications spécifiques, il est vital de comprendre ce qui rend un four à moufle unique. Sa fonction est définie par sa conception.

Qu'est-ce que le "Moufle" ?

La caractéristique clé est le moufle, une chambre isolée faite d'un matériau céramique réfractaire qui isole l'échantillon chauffé des éléments chauffants et de tout sous-produit de combustion.

Cette conception crée un environnement propre, empêchant la contamination qui pourrait empoisonner un catalyseur sensible ou fausser les résultats analytiques.

L'importance de la précision et de l'uniformité

Contrairement à un simple four, un four à moufle est conçu pour un contrôle précis de la température et une distribution uniforme de la chaleur.

Cela permet des cycles de chauffage complexes avec des rampes et des paliers spécifiques, nécessaires pour induire les changements chimiques ou physiques souhaités dans un matériau sans l'endommager.

Fonctions clés dans l'industrie pétrochimique

Bien que les fours à moufle soient polyvalents, leur utilisation en pétrochimie est concentrée sur quelques tâches de grande valeur liées aux catalyseurs et au contrôle qualité.

Préparation et activation des catalyseurs

Les nouveaux catalyseurs existent souvent dans un état stable, précurseur. Un four à moufle est utilisé pour les activer via un processus de chauffage soigneusement contrôlé appelé calcination.

Ce processus élimine les composants volatils, établit la structure poreuse finale et crée les sites catalytiques actifs nécessaires aux réactions chimiques. Sans ce traitement thermique précis, le catalyseur serait inefficace.

Régénération des catalyseurs

Avec le temps, les catalyseurs utilisés dans des processus comme le craquage catalytique fluidisé (FCC) s'encrassent de coke et d'autres résidus, réduisant leur efficacité.

Un four à moufle offre l'environnement idéal pour régénérer ces catalyseurs usés. En les chauffant soigneusement dans une atmosphère contrôlée (souvent avec de l'air), le coke est brûlé, restaurant l'activité du catalyseur et prolongeant sa durée de vie opérationnelle.

Contrôle qualité et analyse

L'industrie pétrochimique repose sur des tests rigoureux. Les fours à moufle sont des instruments de laboratoire standard pour plusieurs tests analytiques clés.

Ceux-ci incluent le cendrage, qui détermine la teneur en matières non combustibles du pétrole brut, des lubrifiants ou des polymères, et la perte au feu (LOI), qui mesure la perte de poids par chauffage et est utilisée pour analyser la composition de divers matériaux.

Comprendre les limitations

Bien qu'indispensable, il est crucial de reconnaître le rôle spécifique et les limitations d'un four à moufle dans un contexte industriel.

Ne convient pas aux processus continus à grande échelle

Les fours à moufle sont fondamentalement des instruments de traitement par lots. Ils sont idéaux pour la recherche en laboratoire, les études à l'échelle pilote et les tests de contrôle qualité.

Pour les réactions continues à grand volume qui définissent la plupart des usines pétrochimiques, des réacteurs et des régénérateurs industriels massifs sont utilisés à la place. Les principes, cependant, sont souvent d'abord développés et testés dans un four à moufle.

Le contrôle de l'atmosphère est une considération clé

Alors qu'un four à moufle standard chauffe à l'air, de nombreux processus catalytiques nécessitent une atmosphère inerte spécifique (par exemple, azote) ou réactive (par exemple, hydrogène).

Les fours avec des ports pour l'échange de gaz offrent cette capacité, mais cela ajoute de la complexité et des coûts. Le choix d'un four avec le contrôle d'atmosphère approprié est essentiel pour l'application envisagée.

Application à votre objectif

Votre utilisation d'un four à moufle dépendra entièrement de votre objectif spécifique au sein de la chaîne de valeur pétrochimique.

- Si votre objectif principal est la recherche et le développement : Le four est votre outil essentiel pour développer de nouvelles formulations de catalyseurs et définir leurs protocoles d'activation optimaux.

- Si votre objectif principal est l'optimisation des processus : Utilisez le four pour mener des études de régénération qui déterminent comment maximiser la durée de vie et l'efficacité des catalyseurs de votre usine.

- Si votre objectif principal est l'assurance qualité : Le four à moufle est l'instrument standard de l'industrie pour effectuer des analyses de composition critiques telles que le cendrage sur les matières premières et les produits finis.

En fin de compte, le four à moufle fournit le contrôle thermique précis nécessaire pour gérer la performance des actifs les plus précieux dans le traitement pétrochimique.

Tableau récapitulatif :

| Fonction | Description |

|---|---|

| Préparation des catalyseurs | Active les catalyseurs via calcination pour créer des sites actifs et des structures poreuses. |

| Régénération des catalyseurs | Restaure les catalyseurs usés en brûlant les résidus comme le coke dans des conditions contrôlées. |

| Contrôle qualité | Effectue des tests de cendrage et de perte au feu pour analyser la composition et la pureté des matériaux. |

Améliorez vos processus pétrochimiques avec les solutions avancées haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide, à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés au développement de catalyseurs et aux tests de qualité. Notre personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour augmenter l'efficacité et le rendement de votre laboratoire ou de votre usine !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques