Pour atteindre des températures supérieures à 1200 °C, les fours tubulaires s'appuient sur des éléments chauffants spécialisés à haute température et des tubes de processus en céramique robustes. Le matériau spécifique utilisé pour l'élément chauffant détermine directement la température maximale atteignable par le four, le carbure de silicium (SiC) étant utilisé pour des températures allant jusqu'à 1500 °C et le disiliciure de molybdène (MoSi₂) étant nécessaire pour des températures atteignant jusqu'à 1800 °C. Ces éléments sont associés à un tube de processus, généralement en alumine de haute pureté, capable de résister au stress thermique extrême.

Le principal défi du fonctionnement à haute température n'est pas seulement de générer de la chaleur, mais de la contenir de manière fiable sans défaillance des composants. La solution réside dans un système soigneusement adapté d'éléments chauffants avancés et de tubes en céramique durables conçus spécifiquement pour les environnements thermiques extrêmes.

L'anatomie d'un four tubulaire à haute température

Un four tubulaire standard fonctionnant en dessous de 1200 °C utilise souvent des bobines chauffantes intégrées dans une chambre en fibre céramique. Pour dépasser ce seuil, la conception fondamentale doit changer pour intégrer des matériaux qui restent stables à des températures beaucoup plus élevées.

Le rôle critique des éléments chauffants

L'élément chauffant est le cœur du four, convertissant l'énergie électrique en énergie thermique. Le choix du matériau est le facteur le plus important définissant les limites opérationnelles du four.

Pour des températures jusqu'à 1500 °C : Carbure de silicium (SiC)

Le carbure de silicium (SiC) est le matériau établi pour les fours dans la plage de 1200 °C à 1500 °C. Ces éléments sont généralement configurés sous forme de tiges suspendues dans la chambre isolée, positionnées à côté du tube de processus pour fournir un chauffage uniforme. Leur durabilité et leurs performances en font une norme pour de nombreuses applications à haute température.

Pour des températures jusqu'à 1800 °C : Disiliciure de molybdène (MoSi₂)

Pour atteindre les températures de fonctionnement les plus élevées de 1800 °C, les fours doivent utiliser des éléments chauffants en disiliciure de molybdène (MoSi₂). Ces composants avancés peuvent fonctionner à des températures extrêmes où le SiC échouerait, permettant des processus sophistiqués tels que la croissance cristalline, le frittage de céramiques avancées et la recherche sur les matériaux spécialisés.

Le tube de processus : contenir la réaction

Le tube de processus est le récipient qui contient l'échantillon et l'atmosphère contrôlée. Il doit conserver son intégrité structurelle et son inertie chimique sous une chaleur intense.

Alumine : la norme pour les hautes températures

Pour la plupart des applications supérieures à 1200 °C, l'alumine de haute pureté (Al₂O₃) est le matériau de tube préféré. Son excellente résistance aux chocs thermiques et son point de fusion élevé le rendent fiable et stable.

Matériaux de tubes spécialisés

Dans les processus impliquant des matériaux hautement corrosifs, des tubes spécialisés en matériaux tels que le tungstène ou le molybdène peuvent être nécessaires, même si l'alumine est généralement robuste. Le choix du matériau du tube doit toujours être compatible avec l'échantillon et la chimie du processus.

Composants de support

Au-delà du système de chauffage principal, plusieurs autres composants sont essentiels pour un fonctionnement stable à haute température.

Isolation de haute qualité

La chambre du four est doublée d'une isolation en fibre céramique dense et de haute pureté. Ce matériau est essentiel pour minimiser la perte de chaleur, assurer l'uniformité de la température et maintenir une température externe sûre.

Contrôle précis de la température

Une gestion précise de la température est non négociable. Ceci est réalisé grâce à un thermocouple, un capteur qui fournit un retour d'information de température en temps réel à un contrôleur, qui module ensuite la puissance envoyée aux éléments chauffants pour maintenir le point de consigne souhaité.

Comprendre les compromis

La sélection d'un four à haute température implique un équilibre entre performance et réalités opérationnelles. Pousser vers des températures plus élevées introduit de nouvelles complexités et de nouveaux coûts.

Des températures plus élevées signifient des coûts plus élevés

Les fours équipés d'éléments MoSi₂ sont considérablement plus chers que leurs homologues SiC. Les matières premières et les processus de fabrication de ces composants avancés sont plus complexes, ce qui entraîne un investissement initial plus élevé.

Durée de vie et fragilité des éléments

Les éléments SiC et MoSi₂ sont tous deux à base de céramique et donc fragiles à température ambiante. Ils nécessitent une manipulation soigneuse lors de l'installation et de la maintenance. Leur durée de vie opérationnelle est également limitée et peut être affectée par des facteurs tels que les cycles thermiques et les conditions atmosphériques.

L'importance de l'intégration du système

Un four est plus que ses seuls éléments chauffants. Le tube, l'isolation et le système de contrôle doivent tous être conçus pour fonctionner ensemble de manière transparente. L'utilisation d'un tube de processus non homologué pour la température maximale du four, par exemple, entraînera inévitablement une défaillance.

Faire le bon choix pour votre objectif

Vos exigences spécifiques en matière de température sont le principal moteur de la sélection des bons composants de four.

- Si votre objectif principal concerne des applications jusqu'à 1500 °C : Un four avec des éléments chauffants en carbure de silicium (SiC) et un tube en alumine offre une solution fiable et rentable.

- Si votre objectif principal concerne la recherche de pointe nécessitant jusqu'à 1800 °C : Vous devez investir dans un système construit avec des éléments en disiliciure de molybdène (MoSi₂) et des céramiques compatibles de haute pureté.

En fin de compte, comprendre l'interaction entre ces matériaux spécialisés vous permet de sélectionner un four capable d'atteindre vos objectifs expérimentaux en toute sécurité et de manière fiable.

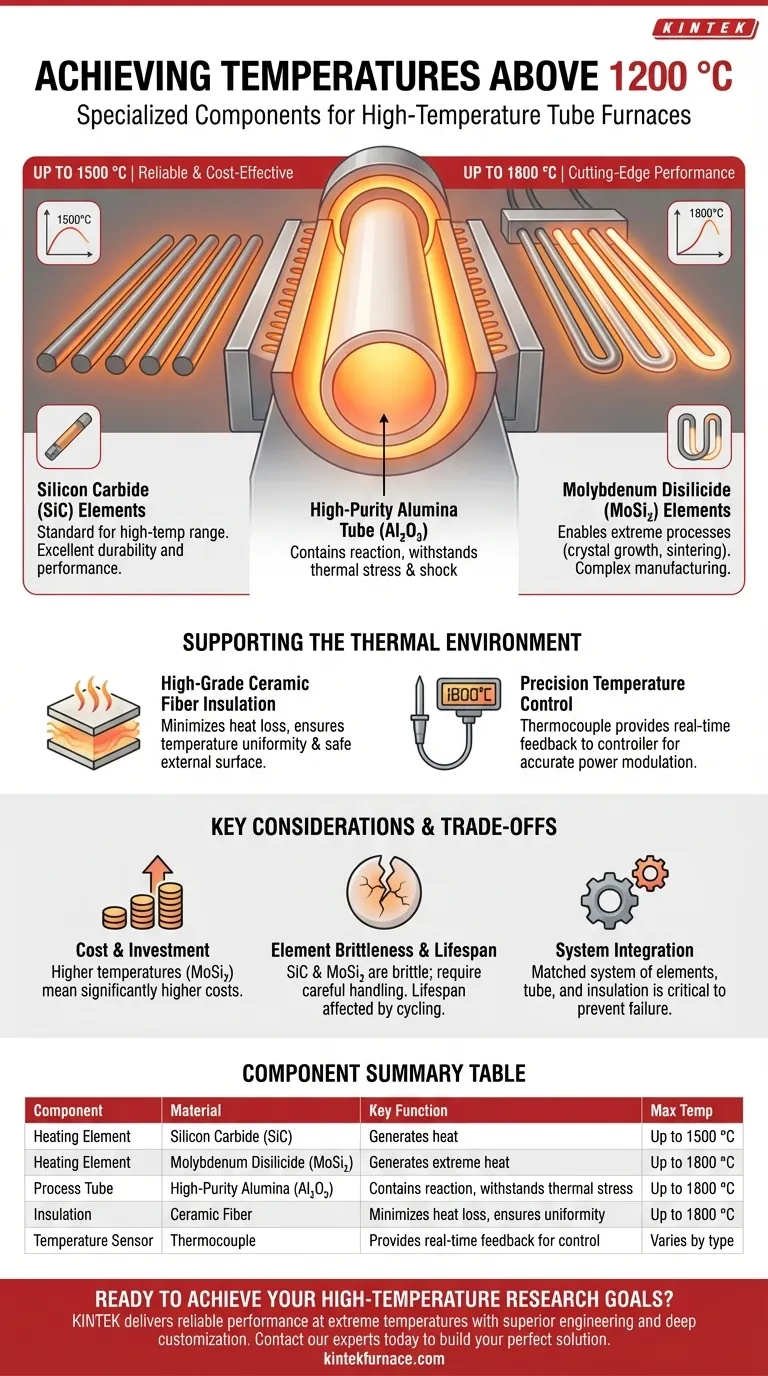

Tableau récapitulatif :

| Composant | Matériau | Fonction clé | Température maximale |

|---|---|---|---|

| Élément chauffant | Carbure de silicium (SiC) | Génère de la chaleur | Jusqu'à 1500 °C |

| Élément chauffant | Disiliciure de molybdène (MoSi₂) | Génère une chaleur extrême | Jusqu'à 1800 °C |

| Tube de processus | Alumine de haute pureté | Contient la réaction, résiste au stress thermique | Jusqu'à 1800 °C |

| Isolation | Fibre céramique | Minimise la perte de chaleur, assure l'uniformité | Jusqu'à 1800 °C |

| Capteur de température | Thermocouple | Fournit un retour d'information en temps réel pour le contrôle | Varie selon le type |

Prêt à atteindre vos objectifs de recherche à haute température ?

Les solutions de fours tubulaires avancées de KINTEK sont conçues pour offrir des performances fiables à des températures extrêmes. Que votre travail nécessite la capacité robuste de 1500 °C des éléments en carbure de silicium ou les performances de pointe de 1800 °C des systèmes en disiliciure de molybdène, notre expertise garantit que vous obtenez l'environnement thermique précis dont vos expériences ont besoin.

Pourquoi choisir KINTEK ?

- Ingénierie supérieure : En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous construisons des fours avec une uniformité et un contrôle de température inégalés.

- Personnalisation approfondie : Nous adaptons nos fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que nos systèmes CVD/PECVD à vos exigences expérimentales uniques.

- Fiabilité éprouvée : Nos tubes en alumine de haute pureté et nos matériaux d'isolation avancés sont conçus pour une stabilité à long terme dans les conditions les plus exigeantes.

Construisons la solution haute température parfaite pour votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de votre application et recevoir une recommandation personnalisée.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire