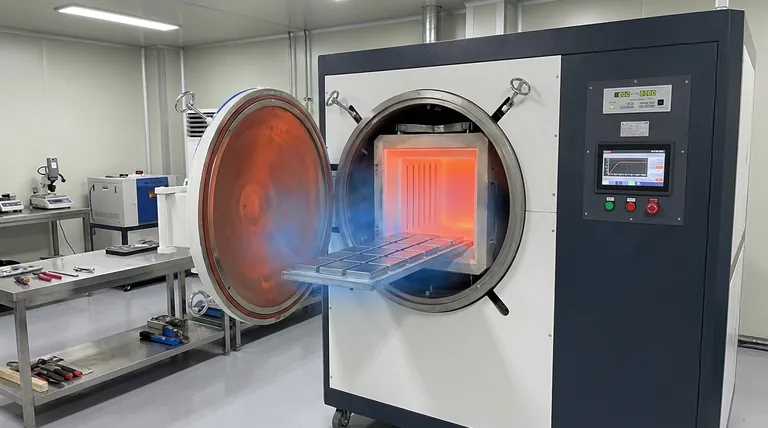

Le traitement thermique par diffusion aux joints de grains (GBD) modifie fondamentalement la microstructure des aimants de haute qualité en infiltrant des éléments de terres rares lourdes de la surface vers l'intérieur du matériau. Fonctionnant à des températures comprises entre 800°C et 900°C, ces fours facilitent la création d'une coquille spécialisée autour des grains principaux de l'aimant, améliorant considérablement les propriétés magnétiques sans altérer la composition du cœur.

En ciblant la distribution du dysprosium spécifiquement aux joints de grains plutôt qu'à l'ensemble du volume, les fours GBD augmentent la coercitivité tout en réduisant la consommation de terres rares lourdes de 50 à 60 %. Ce processus découple les gains de performance des coûts des matériaux, permettant la production évolutive d'aimants haute performance.

L'avantage microstructural

Diffusion thermique précise

La fonction principale du four GBD est de gérer un environnement à haute température, spécifiquement entre 800°C et 900°C.

Dans cette plage de température, les éléments de terres rares lourdes, principalement le dysprosium, deviennent mobiles. Ils diffusent de la surface de l'aimant en profondeur dans sa structure interne.

Formation de la coquille de durcissement

Le processus de diffusion ne se contente pas de mélanger les éléments ; il crée une caractéristique microstructurale spécifique.

Le dysprosium réagit pour former une coquille (Nd,Dy)₂Fe₁₄B qui enveloppe les grains principaux de l'aimant.

Cette coquille agit comme une couche de durcissement magnétique, améliorant considérablement la coercitivité de l'aimant (sa résistance à la démagnétisation).

Implications économiques et d'efficacité

Résolution du problème d'alliage en masse

Les méthodes traditionnelles, connues sous le nom d'alliage en masse, nécessitent de mélanger le dysprosium dans tout le volume de l'aimant pour obtenir de hautes performances.

Ceci est inefficace car les éléments de terres rares lourdes ne sont strictement nécessaires qu'aux joints de grains pour arrêter l'inversion magnétique.

Réduction drastique des coûts des matériaux

Les fours GBD éliminent ce gaspillage en plaçant le dysprosium exactement là où il est nécessaire.

Les données de référence indiquent que cette approche ciblée réduit la consommation de dysprosium de 50 % à 60 % par rapport aux méthodes traditionnelles.

Cela rend le four GBD essentiel pour la production rentable d'aimants de haute qualité, car il minimise l'utilisation de matières premières coûteuses.

Comprendre les compromis

Sensibilité du processus

Bien que le GBD offre des économies de matériaux, il introduit une étape de traitement thermique complexe qui exige un contrôle rigoureux.

La fenêtre de température (800°C–900°C) doit être maintenue avec précision pour assurer une diffusion uniforme sans dégrader les propriétés existantes de l'aimant.

Dépendance de la surface

Étant donné que le processus repose sur la diffusion depuis l'extérieur, la géométrie de l'aimant est importante.

L'efficacité de la formation de la coquille (Nd,Dy)₂Fe₁₄B dépend de la capacité du four à assurer que le dysprosium pénètre efficacement de la surface à la profondeur requise.

Faire le bon choix pour votre objectif

Pour maximiser la valeur d'un four de diffusion aux joints de grains, alignez ses capacités avec vos objectifs de production :

- Si votre objectif principal est la réduction des coûts : Exploitez le GBD pour remplacer l'alliage en masse, en réduisant votre consommation de terres rares lourdes jusqu'à 60 % tout en maintenant les spécifications cibles.

- Si votre objectif principal est la haute performance : Utilisez le four pour maximiser la coercitivité en assurant la formation constante de la coquille (Nd,Dy)₂Fe₁₄B autour de chaque grain.

La mise en œuvre de la technologie GBD est l'étape décisive pour passer de la fabrication standard à la production à haute efficacité de composants magnétiques supérieurs.

Tableau récapitulatif :

| Caractéristique | Alliage en masse traditionnel | Diffusion aux joints de grains (GBD) |

|---|---|---|

| Consommation de HREE | Élevée (distribuée partout) | Faible (réduction de 50-60 %) |

| Microstructure | Alliage homogène | Spécialisée coquille (Nd,Dy)₂Fe₁₄B |

| Température de fonctionnement | Diverses | Précise 800°C - 900°C |

| Avantage clé | Processus simple | Haute coercitivité à moindre coût |

| Efficacité | Intensif en matériaux | Distribution ciblée des éléments |

Maximisez les performances des aimants avec KINTEK Precision

Prêt à révolutionner votre efficacité de production ? Les solutions de traitement thermique avancées de KINTEK sont conçues pour vous aider à obtenir une coercitivité magnétique supérieure tout en réduisant considérablement les coûts des matériaux.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes de fours sous vide, CVD et spécialisés haute température haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de traitement GBD. Que vous visiez des performances optimales ou une optimisation des coûts, nos systèmes garantissent le contrôle thermique précis nécessaire à la formation de la coquille (Nd,Dy)₂Fe₁₄B.

Passez à l'étape suivante dans la fabrication d'aimants de haute qualité. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Références

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625287

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment le refroidissement est-il réalisé dans un four sous vide après le processus souhaité ? Le trempage au gaz maîtrisé pour des résultats de précision

- Quelle est la fonction d'un four de frittage à haute température dans la céramique imprimée en 4D ? Transformer les conceptions en réalité

- Quelles sont les catégories de fours de frittage sous vide basées sur le degré de vide ? Choisissez le bon système pour vos matériaux

- Comment un four d'imprégnation sous vide à haute température facilite-t-il la densification des matériaux Si-SiC ? Explication LSI

- Comment le vide est-il maintenu dans un four sous vide ? Découvrez les secrets d'une performance optimale

- Quels sont les principaux types de fours à vide pour la distillation des métaux ? Un guide de purification de haute pureté

- Quels types de pompes à vide sont utilisés dans les fours de frittage sous vide ? Optimisez votre processus de frittage avec le bon système de pompage

- Quel est le rôle des fours sous vide dans la fabrication de dispositifs médicaux ? Garantir la pureté et la sécurité des implants