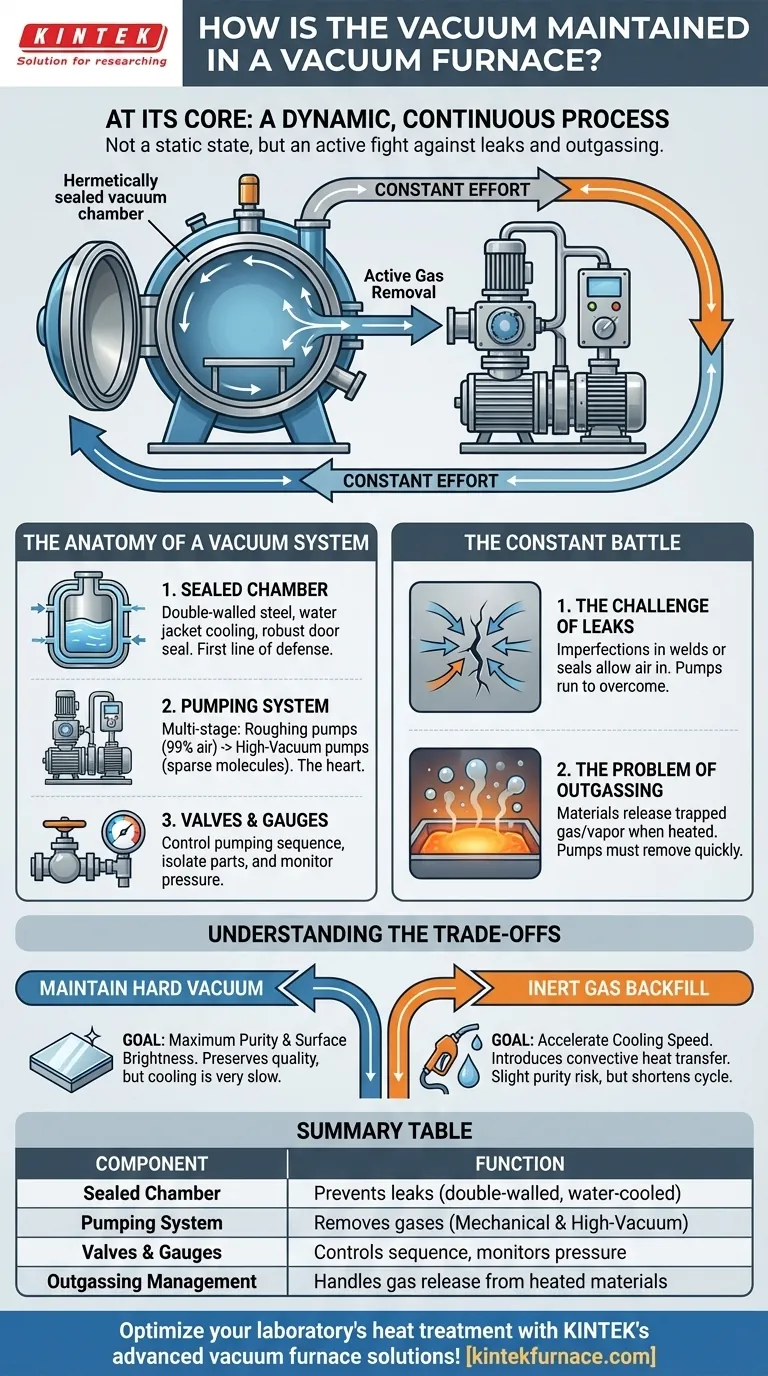

À la base, un four sous vide maintient son vide grâce à un processus dynamique et continu. Un système de pompes à vide puissantes élimine activement l'air et les autres gaz d'une chambre hermétiquement scellée, tandis que la construction robuste du four lui-même empêche l'atmosphère de s'infiltrer à nouveau. Ce n'est pas un événement ponctuel, mais un effort constant pour contrecarrer tout gaz résiduel ou tout nouveau gaz libéré par le matériau chauffé.

La clé est de comprendre que le maintien du vide n'est pas un état statique, mais un processus actif. Il repose sur une combinaison d'une chambre physiquement scellée pour minimiser les fuites et d'un système de pompage fonctionnant en continu pour éliminer tous les gaz présents ou libérés pendant le cycle de chauffage.

L'anatomie d'un système sous vide

Un four sous vide est plus qu'une simple boîte chaude ; c'est un système précisément conçu où chaque composant joue un rôle essentiel dans la création et le maintien de l'environnement sous vide.

La chambre scellée : La première ligne de défense

Le processus commence par l'intégrité physique de la chambre du four. Cette chambre est généralement une cuve à double paroi soudée à partir de tôles d'acier à haute résistance.

Cette conception à double paroi sert souvent de chemise d'eau, permettant à l'eau de refroidissement de circuler. Cela empêche les parois extérieures et les joints critiques de surchauffer, ce qui est essentiel pour maintenir un joint sous vide fiable pendant les opérations à haute température.

La porte du four est une pièce mobile critique qui doit créer un joint parfait. Elle utilise des mécanismes robustes, comme une transmission à engrenages et crémaillère, ainsi que des joints toriques ou des garnitures spécialisés pour garantir une fermeture étanche à chaque fois.

Le système de pompage : Le cœur de l'opération

Aucune chambre n'est parfaitement étanche, et les matériaux libèrent des gaz lorsqu'ils sont chauffés (un processus appelé dégazage). C'est là qu'intervient le système de pompe à vide. Il ne s'agit pas d'une seule pompe, mais d'une série de pompes fonctionnant par étapes.

- Pompes mécaniques et de surpression : On les appelle souvent pompes de « pré-vide ». Elles effectuent le gros du travail initial, éliminant la grande majorité (plus de 99 %) de l'air de la chambre pour la faire passer de la pression atmosphérique à un vide poussé.

- Pompes à vide poussé : Une fois que les pompes de pré-vide ont fait leur travail, une pompe à vide poussé prend le relais. Il s'agit généralement de pompes à diffusion ou de pompes cryogéniques, capables d'éliminer les molécules rares restantes pour atteindre des niveaux de vide très profonds.

Ce système multi-étages est nécessaire car différentes technologies de pompage sont efficaces dans différentes plages de pression.

Vannes et manomètres : Contrôle et mesure

Le système est contrôlé par une série de vannes à vide qui isolent différentes parties du système et contrôlent la séquence de pompage.

Simultanément, des dispositifs de mesure du vide (manomètres) surveillent constamment la pression à l'intérieur de la chambre. Cela fournit les informations nécessaires pour contrôler les pompes et garantir que les paramètres du processus sont respectés avec précision.

La bataille constante pour le vide

Le maintien du vide est un combat permanent contre deux adversaires principaux : les fuites physiques et les gaz libérés par la pièce elle-même.

Le défi des fuites

Même la plus petite imperfection dans une soudure, un joint ou un raccord peut créer un chemin de fuite pour que l'air pénètre dans le four. Le système de pompage doit fonctionner en continu pour surmonter ces fuites et maintenir la pression cible. C'est pourquoi une maintenance régulière et des contrôles d'étanchéité sont essentiels pour un fonctionnement fiable du four.

Le problème du dégazage

Lorsque les matériaux, en particulier les métaux et les céramiques, sont chauffés, ils libèrent des gaz et des vapeurs piégés de leur surface et de leur volume. Ce dégazage peut augmenter considérablement la pression à l'intérieur de la chambre.

Les pompes à vide poussé doivent avoir une capacité suffisante pour éliminer ces gaz libérés dès qu'ils apparaissent, garantissant que la pièce reste dans un environnement propre et contrôlé.

Comprendre les compromis

Bien qu'un vide poussé soit souvent l'objectif, il faut considérer des compromis opérationnels, en particulier pendant la phase de refroidissement.

Pureté vs vitesse de refroidissement

Le maintien d'un vide poussé pendant le cycle de refroidissement préserve la meilleure qualité de surface et la pureté absolues de la pièce. Cependant, le vide est un excellent isolant, ce qui signifie que le refroidissement peut être très lent.

Le rôle du remplissage d'appoint

Pour accélérer le processus de refroidissement, certaines opérations introduisent intentionnellement une petite quantité contrôlée de gaz inerte de haute pureté (comme l'argon ou l'azote) dans la chambre.

Ce gaz fournit un milieu pour le transfert de chaleur par convection, accélérant considérablement le refroidissement et réduisant le temps de cycle global. Le compromis est un léger risque de faible interaction de surface avec le gaz, mais pour de nombreuses applications, le temps gagné en vaut la peine. Cette technique aide également à prévenir la déformation de certaines pièces.

Faire le bon choix pour votre processus

La stratégie de maintien du vide dépend entièrement des objectifs métallurgiques du produit final.

- Si votre objectif principal est la pureté et la brillance de surface maximales : Vous devez maintenir un vide profond et continu pendant tout le cycle de chauffage et de refroidissement.

- Si votre objectif principal est d'équilibrer le temps de cycle et la haute qualité : Utilisez un remplissage d'appoint de gaz inerte pendant la phase de refroidissement pour accélérer le transfert de chaleur et réduire votre temps de production.

- Si vous recherchez une solution aux performances médiocres : Commencez par inspecter l'intégrité physique des joints de votre chambre, puis diagnostiquez systématiquement l'efficacité de chaque pompe de votre système sous vide.

En fin de compte, la performance d'un four sous vide repose sur un système fonctionnant en harmonie pour gagner activement la bataille continue contre la pression atmosphérique.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Chambre scellée | Empêche les fuites d'air grâce à une double paroi en acier et un refroidissement à l'eau |

| Système de pompage | Élimine les gaz via des pompes mécaniques et à vide poussé |

| Vannes et manomètres | Contrôle la séquence de pompage et surveille la pression |

| Gestion du dégazage | Gère le dégagement de gaz des matériaux chauffés |

Optimisez les processus de traitement thermique de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons à divers laboratoires des options de fours à haute température telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase