Les principaux types de fours à vide pour la distillation des métaux sont les unités de distillation verticales mono-étage, horizontales tubulaires, intermittentes multi-étages et continues. Chaque conception est conçue pour résoudre un défi spécifique, de la simple purification par lots à la séparation fractionnée complexe d'éléments multiples à l'échelle industrielle.

Le choix d'un four de distillation sous vide est entièrement dicté par deux facteurs : la complexité de la tâche de purification et l'échelle de production requise. L'architecture du four correspond directement au niveau de séparation nécessaire et au débit opérationnel souhaité.

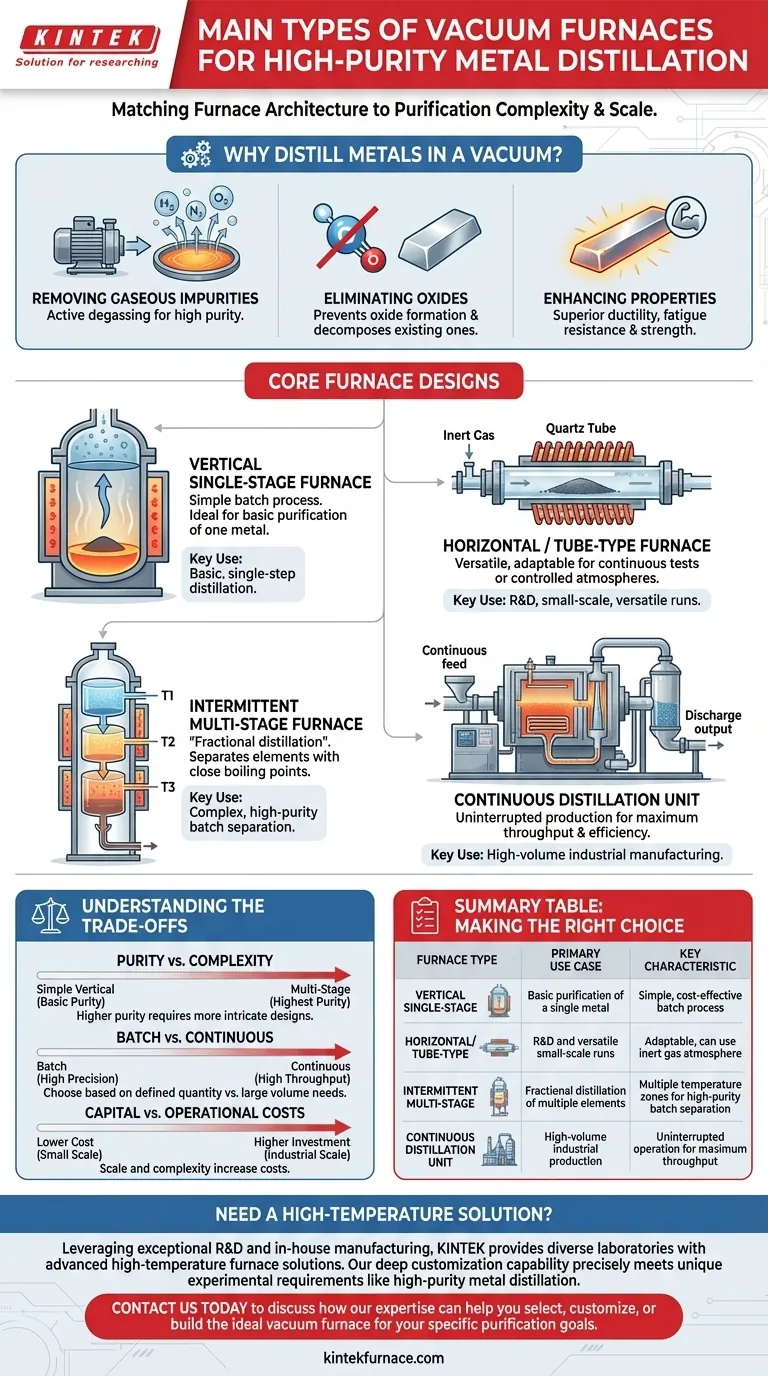

Le Principe : Pourquoi distiller les métaux sous vide ?

Avant d'examiner les types de fours spécifiques, il est crucial de comprendre pourquoi un environnement sous vide est si efficace pour la purification des métaux. Le vide n'est pas juste un espace vide ; c'est un outil actif pour affiner les métaux à des niveaux de pureté exceptionnels.

Élimination des impuretés gazeuses

L'environnement sous vide extrait activement les gaz piégés tels que l'hydrogène, l'azote et l'oxygène du métal en fusion. Ce processus de dégazage est fondamental pour produire des métaux de haute pureté.

Élimination des oxydes

En éliminant l'oxygène, le vide empêche la formation d'oxydes indésirables. Il peut également provoquer la décomposition d'oxydes existants moins stables, nettoyant davantage le métal et améliorant sa qualité finale.

Amélioration des propriétés des matériaux

Le métal purifié résultant présente des propriétés mécaniques supérieures, telles qu'une meilleure ductilité, une meilleure résistance à la fatigue et une résistance globale accrue, par rapport aux métaux traités par des méthodes conventionnelles.

Conceptions de fours de base pour la distillation des métaux

La conception d'un four à vide permet directement un type spécifique de purification. Les principales variations se concentrent sur le nombre de zones de température et la méthode de manipulation des matériaux (par lots ou en continu).

Four vertical mono-étage

C'est la conception la plus fondamentale, comportant une seule zone de chauffage et de condensation. Il est idéal pour les tâches de purification simples où l'objectif est de séparer un métal primaire des impuretés ayant des points d'ébullition significativement différents.

Son fonctionnement simple en fait un cheval de bataille pour la distillation de base en une seule étape dans un processus par lots.

Four horizontal ou tubulaire

Cette conception utilise souvent un tube de quartz comme chambre principale. L'orientation horizontale peut aider à atténuer les effets de la gravité sur le processus de séparation.

Ces fours offrent une polyvalence et sont souvent adaptés aux tests de production continue ou au fonctionnement sous une atmosphère de gaz inerte contrôlée pour éviter la re-contamination.

Four intermittent multi-étages

Pour des séparations plus complexes, ce four est le choix définitif. Il est conçu avec plusieurs zones de condensation, chacune maintenue à une température différente et précisément contrôlée.

Cette approche de "distillation fractionnée" permet à divers impuretés et au métal principal de se condenser séparément le long du gradient de température. Il permet la séparation d'éléments ayant des points d'ébullition plus proches en une seule opération par lots très efficace.

Unités de distillation continues

Conçues pour les opérations à l'échelle industrielle, ces unités sont construites pour une production ininterrompue. Elles disposent de systèmes d'alimentation dédiés pour introduire la matière première et de systèmes de décharge pour retirer le métal purifié et les produits de déchets sans rompre le vide.

Cette conception maximise le débit et l'efficacité, ce qui en fait la norme pour la fabrication à grand volume de métaux de haute pureté.

Comprendre les compromis

La sélection d'un four implique un équilibre entre la complexité, le coût et la capacité de purification. Il n'existe pas de type unique "meilleur" ; le choix optimal dépend entièrement de l'application spécifique et de ses contraintes.

Pureté vs Complexité

Un four vertical simple est efficace pour la purification de base mais ne peut pas effectuer de séparation fractionnée. Obtenir les plus hauts niveaux de pureté pour des alliages complexes nécessite le four multi-étages, plus complexe et plus difficile à utiliser.

Traitement par lots vs. continu

Les systèmes par lots, comme le four intermittent multi-étages, offrent une grande précision et sont excellents pour les séparations complexes d'une quantité définie. Les systèmes continus privilégient le débit et l'efficacité pour la production de grands volumes d'un seul métal purifié.

Coûts d'investissement et d'exploitation

En règle générale, l'augmentation de la complexité et de l'échelle est directement corrélée à des coûts plus élevés. Une unité industrielle continue représente un investissement en capital important par rapport à un simple four vertical à l'échelle du laboratoire.

Faire le bon choix pour votre objectif

Votre objectif de purification spécifique est le guide ultime pour sélectionner la technologie de four appropriée.

- Si votre objectif principal est la purification de base d'un seul métal à partir d'impuretés simples : Le four vertical mono-étage offre une solution fiable et rentable.

- Si votre objectif principal est de séparer plusieurs éléments ayant des points d'ébullition différents en un seul lot : Le four intermittent multi-étages est spécialement conçu pour ce type de distillation fractionnée.

- Si votre objectif principal est la production industrielle ininterrompue à grand volume : L'unité de distillation continue est la seule conception qui répond aux exigences de la fabrication à grande échelle.

- Si votre objectif principal est la recherche, le développement ou les petites séries nécessitant une grande polyvalence : Le four tubulaire horizontal offre une plateforme adaptable pour divers processus.

En adaptant l'architecture du four au défi métallurgique spécifique, vous obtenez un contrôle précis sur la pureté finale et les propriétés de votre matériau.

Tableau récapitulatif :

| Type de four | Cas d'utilisation principal | Caractéristique clé |

|---|---|---|

| Vertical mono-étage | Purification de base d'un seul métal | Processus par lots simple et rentable |

| Horizontal/Tubulaire | R&D et petites séries polyvalentes | Adaptable, peut utiliser une atmosphère de gaz inerte |

| Intermittent multi-étages | Distillation fractionnée de plusieurs éléments | Multiples zones de température pour une séparation par lots de haute pureté |

| Unité de distillation continue | Production industrielle à grand volume | Fonctionnement ininterrompu pour un débit maximal |

Besoin d'une solution haute température pour votre processus de purification des métaux ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques telles que la distillation de métaux de haute pureté.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à sélectionner, personnaliser ou construire le four à vide idéal pour vos objectifs de purification spécifiques.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte