Essentiellement, le rôle d'un four sous vide dans la fabrication de dispositifs médicaux est d'effectuer un traitement thermique à haute température dans un environnement contrôlé dépourvu de gaz atmosphériques. Cela prévient l'oxydation et la contamination, garantissant que des composants tels que les implants et les instruments chirurgicaux répondent aux normes les plus élevées en matière de pureté, de résistance et de sécurité pour le patient.

L'idée cruciale est que pour les dispositifs médicaux, le "vide" est plus important que le "four". Tandis que la chaleur façonne le matériau, le vide le protège, garantissant un niveau de propreté et d'intégrité structurelle impossible à atteindre dans un four atmosphérique standard.

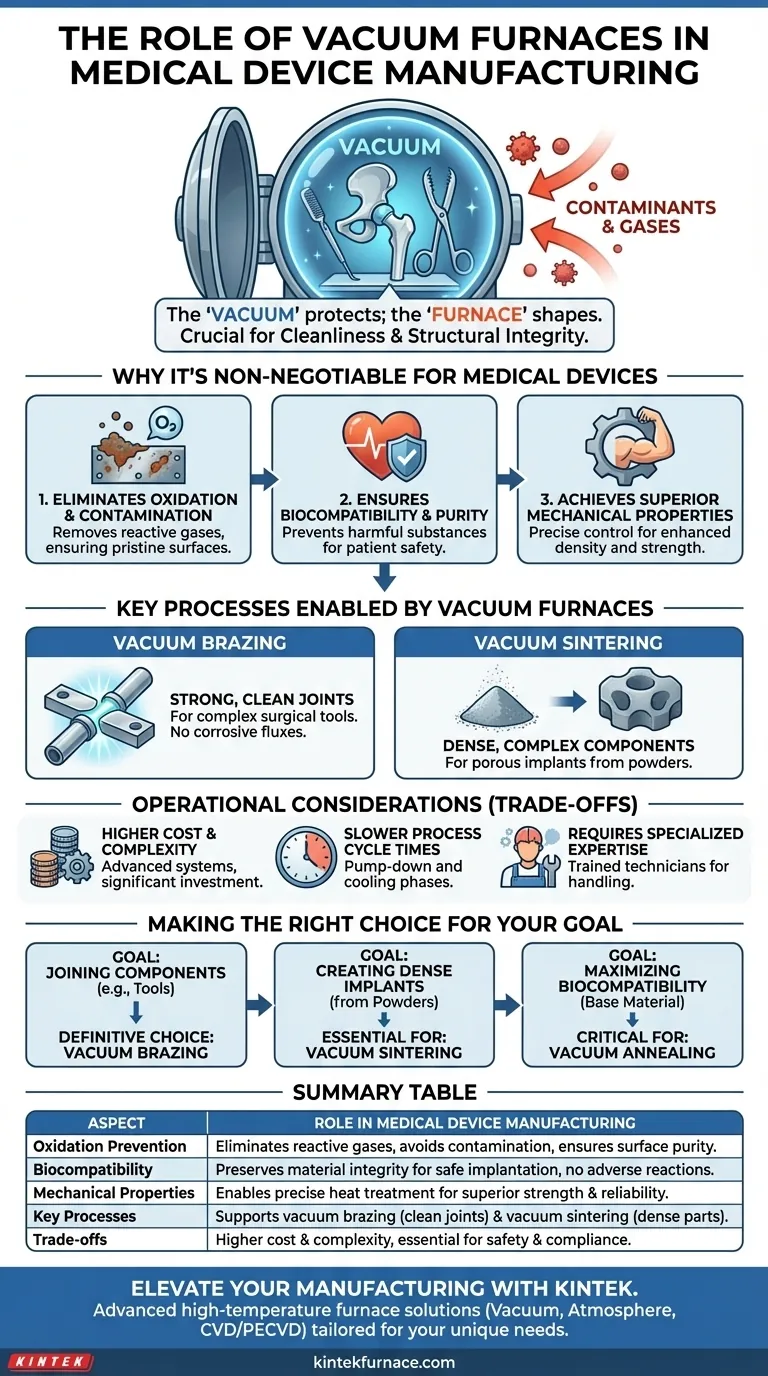

Pourquoi le vide est non négociable pour les dispositifs médicaux

La décision d'utiliser un four sous vide est motivée par les exigences rigoureuses et non négociables du domaine médical. L'environnement dans lequel un matériau est traité a un impact direct sur ses performances finales et sa sécurité.

Élimination de l'oxydation et de la contamination

À hautes températures, les gaz réactifs présents dans l'air – principalement l'oxygène – réagissent avec la surface de la plupart des métaux. Cela crée une couche d'oxyde cassante et décolorée qui compromet l'intégrité du matériau.

Un four sous vide élimine ces gaz réactifs avant que le chauffage ne commence. Cela garantit que la surface de la pièce reste impeccable, brillante et exempte de tout contaminant susceptible de provoquer des réactions indésirables chez un patient.

Assurer la biocompatibilité et la pureté

Pour tout dispositif destiné à être implanté, la biocompatibilité est la principale préoccupation. Le matériau ne doit pas libérer de substances nocives ni déclencher de réponse immunitaire.

En empêchant la formation d'oxydes et d'autres composés de surface, le traitement sous vide est une étape critique pour préserver la pureté et la biocompatibilité inhérentes à des matériaux comme le titane et l'acier inoxydable.

Obtention de propriétés mécaniques supérieures

Les fours sous vide permettent un contrôle extrêmement précis des cycles de chauffage et de refroidissement. Cet environnement contrôlé permet des processus tels que le recuit et le frittage pour produire des pièces avec une densité, une résistance et une fiabilité améliorées.

L'absence d'interférence atmosphérique garantit que les propriétés finales du matériau sont cohérentes et répondent aux spécifications d'ingénierie exactes, ce qui est vital pour les applications soumises à de fortes contraintes, comme les implants orthopédiques.

Processus clés rendus possibles par les fours sous vide

Les fours sous vide ne sont pas utilisés pour une seule tâche ; ce sont des plateformes polyvalentes pour plusieurs processus de fabrication critiques qui sont fondamentaux pour la technologie médicale moderne.

Brasage sous vide pour des joints solides et propres

Le brasage sous vide est un processus utilisé pour assembler plusieurs composants en un seul ensemble à l'aide d'un métal d'apport. Il est essentiel pour créer des instruments chirurgicaux complexes et des équipements de diagnostic.

Le processus se déroule sous vide, ce qui permet d'obtenir des joints exceptionnellement solides, propres et étanches sans l'utilisation de flux corrosifs. Cette propreté est vitale pour les instruments qui doivent être stérilisés à plusieurs reprises.

Frittage sous vide pour des composants complexes et denses

Le frittage sous vide est utilisé pour fusionner des matériaux en poudre (métaux ou céramiques) en une pièce solide et de haute densité. C'est une technologie clé pour produire des composants de formes complexes difficiles à usiner.

Ce processus est essentiel pour la fabrication de certains types d'implants poreux qui favorisent la croissance osseuse, ainsi que pour la création de composants céramiques très durables avec une résistance mécanique supérieure.

Comprendre les compromis

Bien qu'indispensable pour des résultats de haute qualité, la technologie des fours sous vide est un choix stratégique avec des considérations opérationnelles spécifiques.

Coût initial et complexité plus élevés

Les fours sous vide sont des systèmes sophistiqués qui représentent un investissement en capital important par rapport aux fours atmosphériques traditionnels. Ils intègrent des pompes à vide, des joints et des systèmes de contrôle complexes.

Temps de cycle de processus plus lents

Atteindre un vide poussé n'est pas instantané. Le temps nécessaire pour pomper la chambre avant le chauffage et pour refroidir les pièces sous vide peut entraîner des temps de cycle globaux plus longs.

Exigence d'expertise spécialisée

L'utilisation et la maintenance d'un four sous vide nécessitent des techniciens hautement qualifiés. Une manipulation appropriée est cruciale pour prévenir les fuites, gérer le dégazage des matériaux et garantir des résultats cohérents et reproductibles.

Faire le bon choix pour votre objectif

L'application de la technologie des fours sous vide est directement liée aux exigences spécifiques du composant médical en cours de fabrication.

- Si votre objectif principal est d'assembler des composants pour des instruments chirurgicaux ou des équipements de diagnostic : Le brasage sous vide est le choix définitif pour créer des joints propres, à haute résistance et hermétiquement scellés.

- Si votre objectif principal est de créer des implants denses de formes complexes à partir de poudres : Le frittage sous vide est essentiel pour obtenir les propriétés mécaniques et la pureté microstructurale requises.

- Si votre objectif principal est de maximiser la biocompatibilité d'un matériau de base : Les traitements thermiques sous vide comme le recuit sont essentiels pour purifier le matériau et garantir l'intégrité de sa surface.

En fin de compte, investir dans la technologie des fours sous vide est un investissement direct dans la fiabilité des produits et, surtout, dans la sécurité des patients.

Tableau récapitulatif :

| Aspect | Rôle dans la fabrication de dispositifs médicaux |

|---|---|

| Prévention de l'oxydation | Élimine les gaz réactifs pour éviter la contamination et assurer la pureté de surface. |

| Biocompatibilité | Préserve l'intégrité du matériau pour une implantation sûre sans réactions indésirables. |

| Propriétés mécaniques | Permet un traitement thermique précis pour une résistance et une fiabilité supérieures des composants. |

| Processus clés | Supporte le brasage sous vide pour des joints propres et le frittage sous vide pour des pièces denses. |

| Compromis | Coût et complexité plus élevés, mais essentiels pour la sécurité des patients et la conformité réglementaire. |

Prêt à améliorer la fabrication de vos dispositifs médicaux avec des solutions de traitement thermique fiables et de haute pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, adaptées aux laboratoires et aux fabricants de dispositifs médicaux. Notre gamme de produits, comprenant des fours sous vide et sous atmosphère, des fours à moufle, tubulaires, rotatifs et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Assurez-vous que vos appareils respectent les normes de pureté et de sécurité les plus élevées — contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.