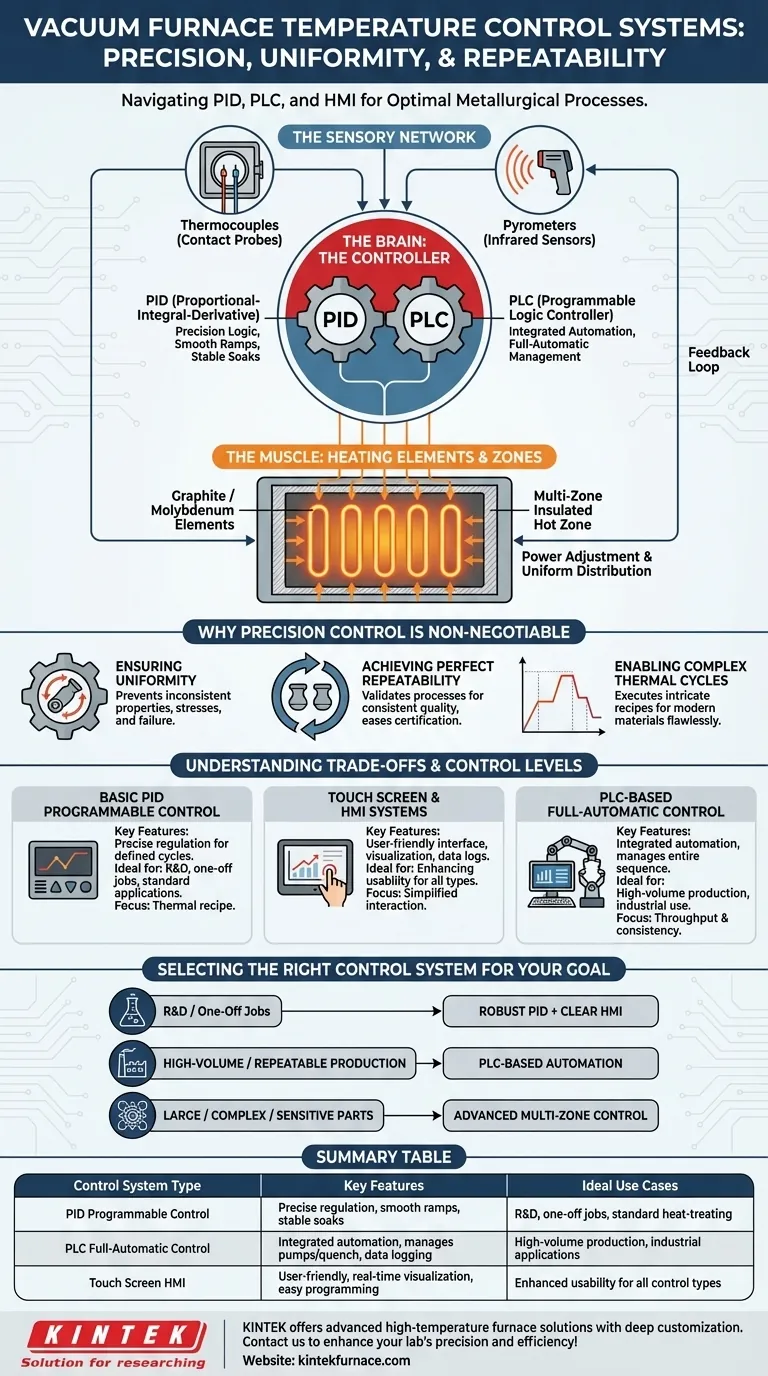

À la base, les systèmes de contrôle de la température des fours à vide sont catégorisés par leur logique et leur interface : le contrôle programmable PID (Proportionnel-Intégral-Dérivé), qui est la logique fondamentale pour la précision, et le contrôle entièrement automatique PLC (Contrôleur Logique Programmable) pour une automatisation complexe et intégrée. Ces systèmes sont souvent gérés via des interfaces à écran tactile (IHM) modernes. Ils fonctionnent en utilisant des capteurs comme des thermocouples pour alimenter en continu le contrôleur en données, qui ajuste ensuite la puissance des éléments chauffants pour exécuter un cycle thermique précis.

Le type spécifique de contrôleur — qu'il s'agisse d'un PID de base ou d'un PLC complexe — est moins important que sa capacité à garantir deux résultats : une uniformité de température absolue sur toute la pièce et une répétabilité parfaite cycle après cycle. Le système de contrôle est ce qui garantit que le processus métallurgique est scientifiquement sain et fiable.

L'anatomie d'un système de contrôle de four à vide

Pour comprendre comment ces systèmes offrent une telle précision, il est préférable de les décomposer en leurs composants fonctionnels essentiels. Chaque partie joue un rôle distinct dans la boucle de rétroaction qui régit l'environnement du four.

Le réseau sensoriel : Thermocouples et Pyromètres

La capacité du système à contrôler la température commence par sa capacité à la mesurer avec précision.

Les thermocouples sont les capteurs les plus courants. Ce sont des sondes physiques placées à l'intérieur de la chambre du four, souvent à plusieurs endroits, pour obtenir une lecture directe par contact de la charge de travail et de la température de la zone chaude.

Les pyromètres, ou capteurs infrarouges, mesurent la température à distance en détectant le rayonnement thermique. Ils sont cruciaux pour les applications à très haute température où un thermocouple pourrait se dégrader ou être peu pratique à placer.

Le Cerveau : Le Contrôleur (PID vs. PLC)

Le contrôleur est le centre de décision qui traite les données des capteurs et dicte l'action du four.

Un contrôleur PID est la norme pour la régulation de la température. Il utilise un algorithme sophistiqué pour non seulement réagir aux écarts de température, mais aussi pour les anticiper et les prévenir, minimisant ainsi les dépassements et les sous-dépassements. C'est ce qui permet des montées en température douces et des maintiens stables.

Un PLC est un ordinateur de qualité industrielle plus puissant. Bien qu'il utilise la logique PID pour la température, son principal avantage est sa capacité à gérer l'ensemble de la séquence du four — contrôlant les pompes à vide, les systèmes de trempe au gaz et les mouvements mécaniques — ce qui en fait la base d'un système "entièrement automatique".

Le muscle : Éléments chauffants et zones

Le contrôleur dirige les éléments chauffants, qui sont généralement fabriqués en graphite ou en molybdène. Ces éléments convertissent l'énergie électrique en chaleur rayonnante.

Les fours sophistiqués divisent la zone chaude en plusieurs zones de chauffage isolées. Chaque zone peut être contrôlée indépendamment, ce qui permet au système de diriger plus ou moins de puissance vers des zones spécifiques pour compenser les pertes de chaleur et assurer que l'ensemble de la charge de travail maintient une température uniforme.

Pourquoi un contrôle de précision est non négociable

Un four à vide n'est pas simplement un four ; c'est un instrument de précision. Le système de contrôle lui permet d'effectuer des processus métallurgiques complexes comme la trempe, le recuit, le brasage et le frittage.

Assurer l'uniformité de la charge de travail

Sans un contrôle précis et multi-zones, des gradients de température peuvent se former à travers une pièce. Cela signifie qu'une section pourrait être plus chaude ou plus froide qu'une autre, entraînant des propriétés matérielles incohérentes, des contraintes internes et une défaillance potentielle de la pièce.

Atteindre une répétabilité parfaite

Pour des industries comme l'aérospatiale et la fabrication médicale, les processus doivent être validés et parfaitement reproductibles. Un système de contrôle de haute fidélité exécute exactement la même recette thermique — rampes de chauffage, temps de maintien et taux de refroidissement — à chaque fois, garantissant une qualité constante et simplifiant la certification.

Permettre des cycles thermiques complexes

Les traitements de matériaux modernes nécessitent des profils thermiques complexes. Des processus comme le durcissement par précipitation ou le revenu en plusieurs étapes impliquent plusieurs étapes de température distinctes. Seul un système de contrôle programmable et réactif peut exécuter ces recettes complexes sans faille.

Comprendre les compromis et les niveaux de contrôle

Le choix d'un système implique d'équilibrer la capacité avec la complexité et le coût. Chaque niveau de contrôle est adapté à des besoins opérationnels différents.

Contrôle programmable PID de base

C'est la pièce maîtresse pour de nombreuses applications de traitement thermique standard. Il offre une excellente précision de température pour des cycles définis. Son objectif principal est la recette thermique elle-même, avec moins d'intégration pour d'autres fonctions du four.

Systèmes à écran tactile et IHM

Une IHM (Interface Homme-Machine) est une couche graphique conviviale, souvent un écran tactile, construite sur un PID ou un PLC. Sa valeur réside dans la simplification de la programmation, la visualisation du processus en temps réel et l'accès facile aux journaux de données. Elle améliore la convivialité mais ne modifie pas intrinsèquement la logique de contrôle sous-jacente.

Contrôle entièrement automatique basé sur PLC

C'est le niveau supérieur pour la production industrielle. Un PLC peut orchestrer chaque aspect du fonctionnement du four, de l'ouverture de la porte et de la mise sous vide à l'exécution du cycle thermique et à la trempe rapide au gaz. Ce niveau d'automatisation réduit les erreurs de l'opérateur et maximise le débit, mais s'accompagne d'un coût initial et d'une complexité de programmation plus élevés.

Sélectionner le bon système de contrôle pour votre objectif

Le meilleur système est celui qui atteint de manière fiable vos objectifs de processus spécifiques.

- Si votre objectif principal est la recherche, le développement ou des travaux ponctuels : Un contrôleur PID robuste avec une interface utilisateur claire pour une programmation facile est souvent le choix le plus pratique et le plus rentable.

- Si votre objectif principal est une production à grand volume et répétable : Un système basé sur PLC est essentiel pour ses capacités d'automatisation, l'enregistrement des données pour le contrôle qualité et l'intégration dans une ligne de production.

- Si votre objectif principal est le traitement de pièces grandes, complexes ou très sensibles : Donnez la priorité à un système avec un contrôle multi-zones avancé pour garantir l'uniformité de la température, qu'il soit basé sur PID ou PLC.

En fin de compte, le bon système de contrôle transforme un four à vide d'un simple four en un instrument précis pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Type de système de contrôle | Caractéristiques clés | Cas d'utilisation idéaux |

|---|---|---|

| Contrôle programmable PID | Régulation précise de la température, montées en température douces, maintiens stables | R&D, travaux ponctuels, traitement thermique standard |

| Contrôle entièrement automatique PLC | Automatisation intégrée, gestion des pompes à vide, trempe au gaz, enregistrement des données | Production à grand volume, applications industrielles |

| IHM à écran tactile | Interface conviviale, visualisation en temps réel, programmation facile | Convivialité améliorée pour tous les types de contrôle |

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer la précision et l'efficacité de votre laboratoire avec des systèmes de contrôle de température sur mesure !

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle haute température ? Maîtriser la synthèse de MgSiO3 et Mg2SiO4 polycristallins

- Quel rôle joue un four à moufle dans la phase de pré-carbonisation de la bagasse de canne à sucre ? Perspectives d'experts

- Quel est le rôle d'un four à moufle haute température dans le post-traitement des électrodes imprégnées de PNCO ? Maîtrise du frittage

- Quels changements morphologiques se produisent dans les POMOF après traitement ? Libérer des performances catalytiques élevées grâce à l'évolution thermique

- Quel rôle joue un four à moufle de laboratoire dans la préparation d'alpha-alumine de haute pureté ? Calcination et changements de phase