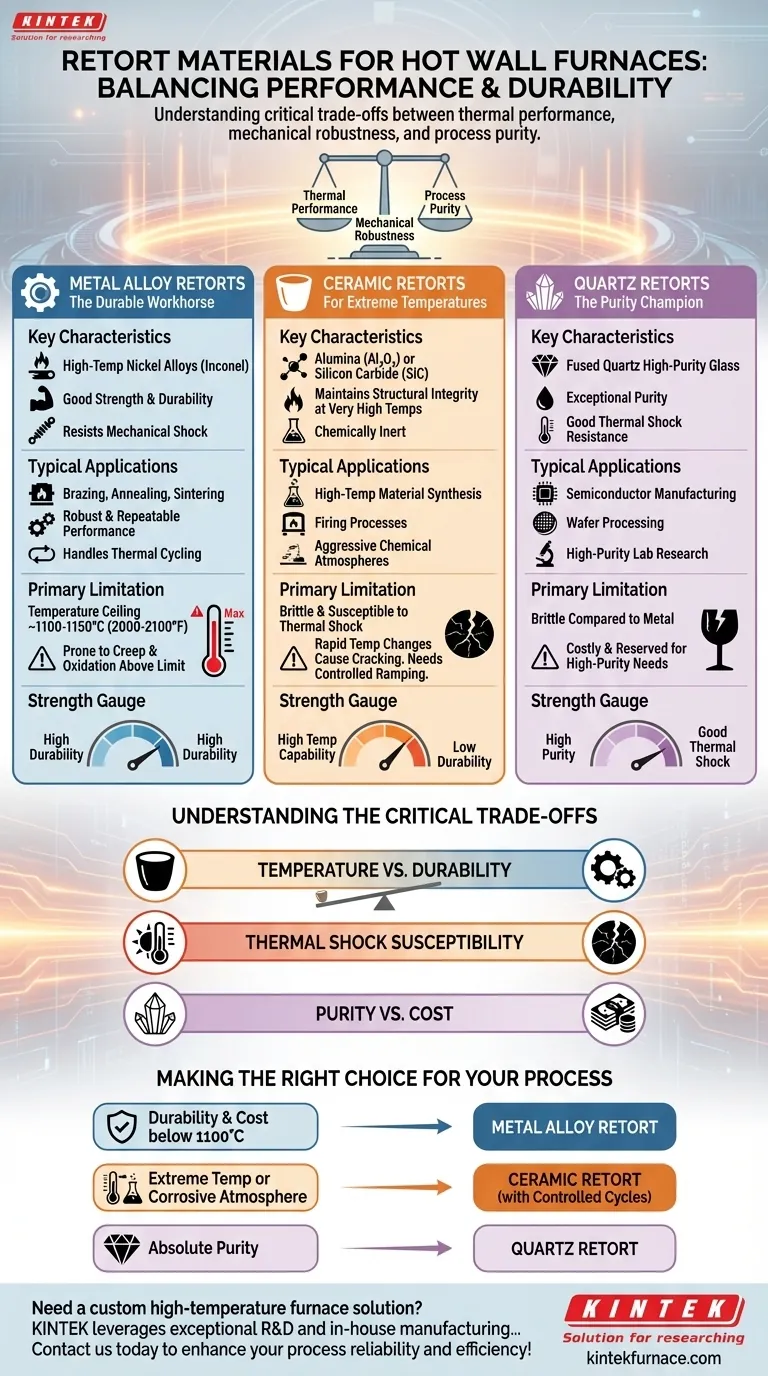

Dans un four à parois chaudes, le retort peut être construit à partir de trois classes principales de matériaux : les alliages métalliques à haute température, les céramiques et le quartz. Chaque matériau est choisi en fonction des exigences spécifiques du processus thermique, y compris la température maximale, la pureté chimique requise et le besoin de durabilité mécanique.

La sélection d'un matériau de retort ne consiste pas à trouver la seule "meilleure" option, mais à comprendre les compromis critiques entre les performances thermiques, la robustesse mécanique et la pureté du processus pour votre application spécifique.

Retorts en alliage métallique : le cheval de bataille durable

Les retorts métalliques sont le choix le plus courant pour un large éventail d'applications de traitement thermique industriel en raison de leur excellent équilibre de propriétés.

Caractéristiques clés

Des alliages à base de nickel à haute température, tels que l'Inconel, sont fréquemment utilisés. Ces matériaux offrent une bonne résistance aux températures élevées et, surtout, une haute résistance aux chocs mécaniques et aux vibrations.

Applications typiques

Les retorts métalliques excellent dans des processus comme le brasage, le recuit et le frittage où une performance robuste et reproductible est critique. Ils supportent bien les cycles thermiques et sont moins sujets aux pannes catastrophiques que les matériaux cassants.

Limitation principale

Le principal inconvénient des alliages métalliques est leur plafond de température, typiquement autour de 1100-1150°C (2000-2100°F). Au-delà de cette limite, ils peuvent souffrir de fluage, de distorsion ou d'oxydation rapide, réduisant considérablement leur durée de vie.

Retorts en céramique : pour les températures extrêmes

Lorsqu'une température de processus dépasse les limites des alliages métalliques, les céramiques deviennent le choix nécessaire.

Caractéristiques clés

Des matériaux comme l'alumine (Al₂O₃) ou le carbure de silicium (SiC) maintiennent leur intégrité structurelle à très hautes températures. Ils sont également très résistants aux attaques chimiques et offrent un environnement chimiquement inerte.

Applications typiques

Les retorts en céramique sont utilisés dans la synthèse de matériaux à haute température, les processus de cuisson et les applications impliquant des atmosphères chimiques agressives qui corroderaient les alliages métalliques.

Limitation principale

Les céramiques sont fragiles et très sensibles aux chocs thermiques. Un chauffage ou un refroidissement rapide peut les fissurer, entraînant une défaillance du processus. Elles exigent des taux de montée en température soigneusement contrôlés.

Retorts en quartz : le champion de la pureté

Pour les applications où même des traces de contamination sont inacceptables, le quartz est le matériau de choix.

Caractéristiques clés

Le quartz fondu est une forme de verre de haute pureté avec une pureté exceptionnelle et une bonne résistance aux chocs thermiques pour un matériau non métallique. Il est un élément essentiel dans les industries où le contrôle de la contamination est primordial.

Applications typiques

Le quartz est utilisé presque exclusivement dans la fabrication de semi-conducteurs, le traitement des wafers et la recherche en laboratoire de haute pureté. Sa pureté garantit qu'aucun contaminant du retort ne s'infiltre dans le produit.

Limitation principale

Bien que supérieur à de nombreuses céramiques en termes de résistance aux chocs thermiques, le quartz reste un matériau fragile par rapport aux alliages métalliques. Il peut être une option coûteuse et est généralement réservé aux applications où sa pureté est une exigence absolue.

Comprendre les compromis critiques

Choisir le bon matériau nécessite d'équilibrer des priorités concurrentes. Une mauvaise compréhension de ces compromis est la source la plus courante d'échec.

Température vs Durabilité

Le compromis fondamental se situe entre la capacité haute température des céramiques et la durabilité mécanique des métaux. Pousser un retort métallique au-delà de sa limite de température entraîne une défaillance, tandis que chauffer un retort céramique trop rapidement entraîne une fracture.

Sensibilité aux chocs thermiques

C'est la contrainte opérationnelle la plus importante pour les retorts en céramique et en quartz. Les changements de température rapides créent des contraintes internes qui peuvent briser le matériau. Un processus conçu pour un retort métallique ne peut pas être exécuté dans un retort céramique sans ajuster les profils de chauffage et de refroidissement.

Pureté vs Coût

Les retorts en céramique et en quartz de haute pureté sont considérablement plus chers que leurs homologues en alliage métallique. Ce coût n'est justifié que lorsque le processus exige un environnement extrêmement propre, comme dans la fabrication de semi-conducteurs. Pour le traitement thermique général, un alliage métallique est beaucoup plus rentable.

Faire le bon choix pour votre processus

Vos exigences de processus dicteront le bon matériau. Considérez l'objectif principal de votre application pour guider votre décision.

- Si votre objectif principal est la durabilité et la rentabilité pour le traitement thermique général en dessous de 1100°C : Un retort en alliage métallique à haute température est le choix le plus pratique et fiable.

- Si votre objectif principal est de fonctionner à des températures extrêmes ou dans des atmosphères corrosives : Un retort en céramique est nécessaire, mais vous devez mettre en œuvre des cycles de chauffage et de refroidissement lents et contrôlés.

- Si votre objectif principal est la pureté absolue du processus pour éviter toute contamination : Un retort en quartz est la norme de l'industrie et la seule option appropriée.

En fin de compte, la sélection du bon matériau de retort est une décision d'ingénierie critique qui a un impact direct sur la fiabilité et le succès du processus.

Tableau récapitulatif :

| Type de matériau | Caractéristiques clés | Applications typiques | Limitations principales |

|---|---|---|---|

| Alliages métalliques | Haute résistance, bonne résistance aux chocs thermiques, durable | Brasage, recuit, frittage | Limite de température ~1100-1150°C, sujet à l'oxydation |

| Céramiques | Capacité haute température, chimiquement inertes | Synthèse haute température, atmosphères corrosives | Fragiles, sensibles aux chocs thermiques |

| Quartz | Haute pureté, bonne résistance aux chocs thermiques | Fabrication de semi-conducteurs, recherche en laboratoire | Fragile, coûteux |

Besoin d'une solution de four à haute température sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés comme les systèmes à moufle, à tube, rotatifs, sous vide et atmosphère, et CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer la fiabilité et l'efficacité de vos processus !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau