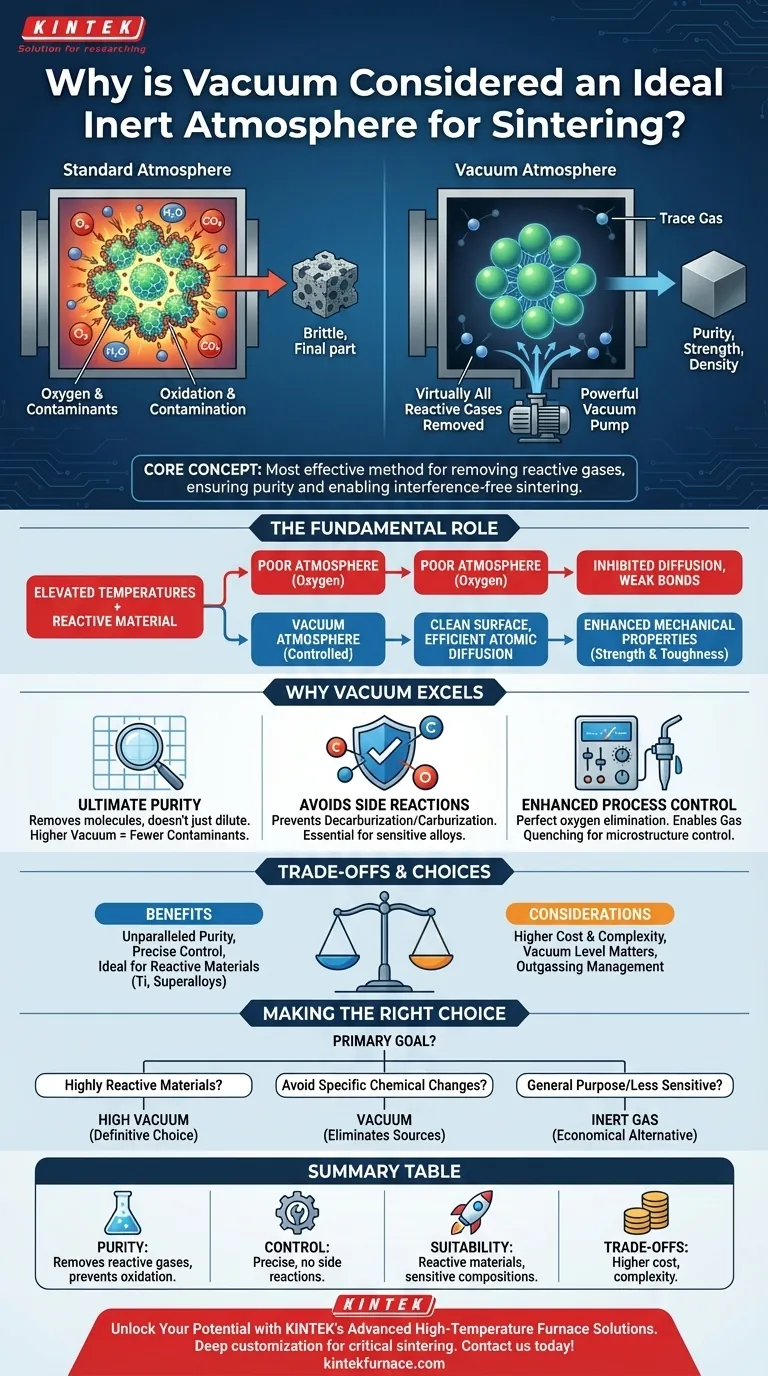

Fondamentalement, le vide est considéré comme une atmosphère inerte idéale pour le frittage car c'est la méthode la plus efficace pour éliminer pratiquement tous les gaz réactifs du four. En créant un environnement dépourvu d'oxygène et d'autres contaminants potentiels, le vide empêche les réactions chimiques indésirables, assurant la pureté du matériau et permettant au processus de frittage fondamental de se dérouler sans interférence.

Le frittage à haute température rend les matériaux très sensibles à l'oxydation et à la contamination. Alors que les gaz inertes peuvent diluer les éléments réactifs, le vide les élimine activement, offrant un niveau de contrôle atmosphérique et de pureté sans précédent, ce qui est essentiel pour les matériaux de haute performance.

Le rôle fondamental de l'atmosphère dans le frittage

Le frittage implique de lier ensemble des particules de matériau à l'aide de chaleur, généralement en dessous du point de fusion du matériau. L'atmosphère dans laquelle cela se produit n'est pas un élément passif ; c'est une variable active qui peut soit aider, soit entraver l'ensemble du processus.

Prévention de l'oxydation et de la contamination

Aux températures élevées requises pour le frittage, la plupart des matériaux deviennent très réactifs. La menace principale est l'oxygène, qui peut former des couches d'oxyde sur les particules, inhibant la diffusion et la liaison nécessaires à la densification.

Une atmosphère contrôlée est essentielle pour prévenir cela. Un vide ou un gaz protecteur déplace l'air ambiant, protégeant le matériau de l'oxydation et d'autres formes de contamination chimique.

Activation des réactions de frittage

Au-delà d'être simplement protectrice, la bonne atmosphère peut activement favoriser les réactions de frittage souhaitées. En éliminant les sous-produits gazeux et les impuretés de la surface du matériau, un environnement propre permet une diffusion atomique plus efficace entre les particules.

Il en résulte une pièce finale plus solide et plus dense avec des propriétés mécaniques améliorées telles que la résistance et la ténacité.

Pourquoi le vide excelle en tant qu'atmosphère « inerte »

Bien que les gaz inertes comme l'argon ou l'azote soient couramment utilisés, le vide offre des avantages distincts, ce qui en fait le choix supérieur pour de nombreuses applications critiques.

Atteindre la pureté ultime

Même les gaz inertes de haute pureté contiennent des traces de contaminants. Le vide, par sa nature même, élimine ces molécules de la chambre au lieu de simplement les diluer.

Plus le degré de vide est élevé, moins il reste de molécules, créant un environnement aussi proche que possible d'une atmosphère parfaitement neutre. Cela minimise toute possibilité de réaction avec le matériau traité.

Éviter les réactions secondaires indésirables

Le vide est particulièrement adapté aux matériaux sensibles à des gaz spécifiques. Par exemple, certains alliages sont sujets à la décarburation (perte de carbone) ou à la carburation (gain de carbone) dans des atmosphères contenant des gaz à base de carbone.

Parce qu'un vide ne contient aucun de ces éléments, il empêche entièrement ces réactions secondaires préjudiciables, un exploit difficile à garantir avec d'autres contrôles atmosphériques. Cela le rend essentiel pour le traitement de matériaux ayant une composition chimique strictement contrôlée.

Amélioration du contrôle du processus

Les fours à vide modernes offrent un contrôle parfait et reproductible de l'environnement de traitement. Ils éliminent complètement l'exposition à l'oxygène, ce qui est critique pour les matériaux sensibles à l'oxydation tels que le titane, les métaux réfractaires et certains superalliages.

De plus, de nombreux fours à vide intègrent des systèmes de refroidissement rapide, tels que la trempe aux gaz, permettant un contrôle précis de la microstructure finale du matériau une fois le frittage terminé.

Comprendre les compromis

Bien que puissant, le vide n'est pas la solution universelle pour toutes les opérations de frittage. Comprendre son contexte est essentiel pour prendre une décision technique judicieuse.

Le niveau de vide est important

Tous les vides ne se valent pas. Le niveau de vide requis (faible, moyen ou élevé) dépend entièrement de la sensibilité du matériau à la contamination. Atteindre et maintenir un vide très poussé nécessite des équipements plus sophistiqués et plus coûteux.

Coût et complexité

Les fours à vide sont généralement plus complexes et plus coûteux à acquérir et à utiliser que les fours qui utilisent un simple gaz inerte circulant. Pour les matériaux moins sensibles où la seule protection contre l'oxydation est l'objectif, une atmosphère d'argon peut être une solution plus rentable.

Considérations relatives au dégazage

Pendant la phase initiale de pompage, les matériaux et les intérieurs de four peuvent libérer des gaz piégés, un phénomène connu sous le nom de dégazage. Cela doit être géré correctement pour garantir que le niveau de vide final est suffisant pour le processus, nécessitant parfois des rampes de chauffage ou des temps de maintien spécifiques.

Faire le bon choix pour votre objectif

La sélection de l'atmosphère correcte est une décision de processus critique qui a un impact direct sur la qualité, la performance et le coût de votre composant fritté.

- Si votre objectif principal est le traitement de matériaux hautement réactifs (par exemple, titane, superalliages) : Un vide poussé est le choix définitif pour garantir la pureté et prévenir toute oxydation ou contamination indésirable.

- Si votre objectif principal est d'éviter des changements chimiques spécifiques (par exemple, décarburation) : Le vide est l'environnement idéal car il élimine la source des éléments réactifs qui pourraient être présents dans d'autres atmosphères.

- Si votre objectif principal est le frittage polyvalent de matériaux moins sensibles : Un gaz inerte circulant comme l'argon peut offrir une protection adéquate contre l'oxydation et peut être un choix plus économique.

En fin de compte, choisir un vide est une décision visant à privilégier l'intégrité du matériau et le contrôle du processus avant tout.

Tableau récapitulatif :

| Aspect | Avantage du frittage sous vide |

|---|---|

| Pureté | Élimine pratiquement tous les gaz réactifs, prévenant l'oxydation et la contamination |

| Contrôle | Permet un contrôle précis du processus sans réactions secondaires indésirables comme la décarburation |

| Adéquation | Idéal pour les matériaux hautement réactifs (par exemple, titane, superalliages) et les compositions sensibles |

| Compromis | Coût et complexité plus élevés par rapport aux alternatives à gaz inerte |

Libérez tout le potentiel de vos processus de frittage avec les solutions de fours à haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins expérimentaux uniques. Notre solide capacité de personnalisation garantit des performances précises pour les applications critiques telles que le frittage de matériaux réactifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et les résultats des matériaux !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau