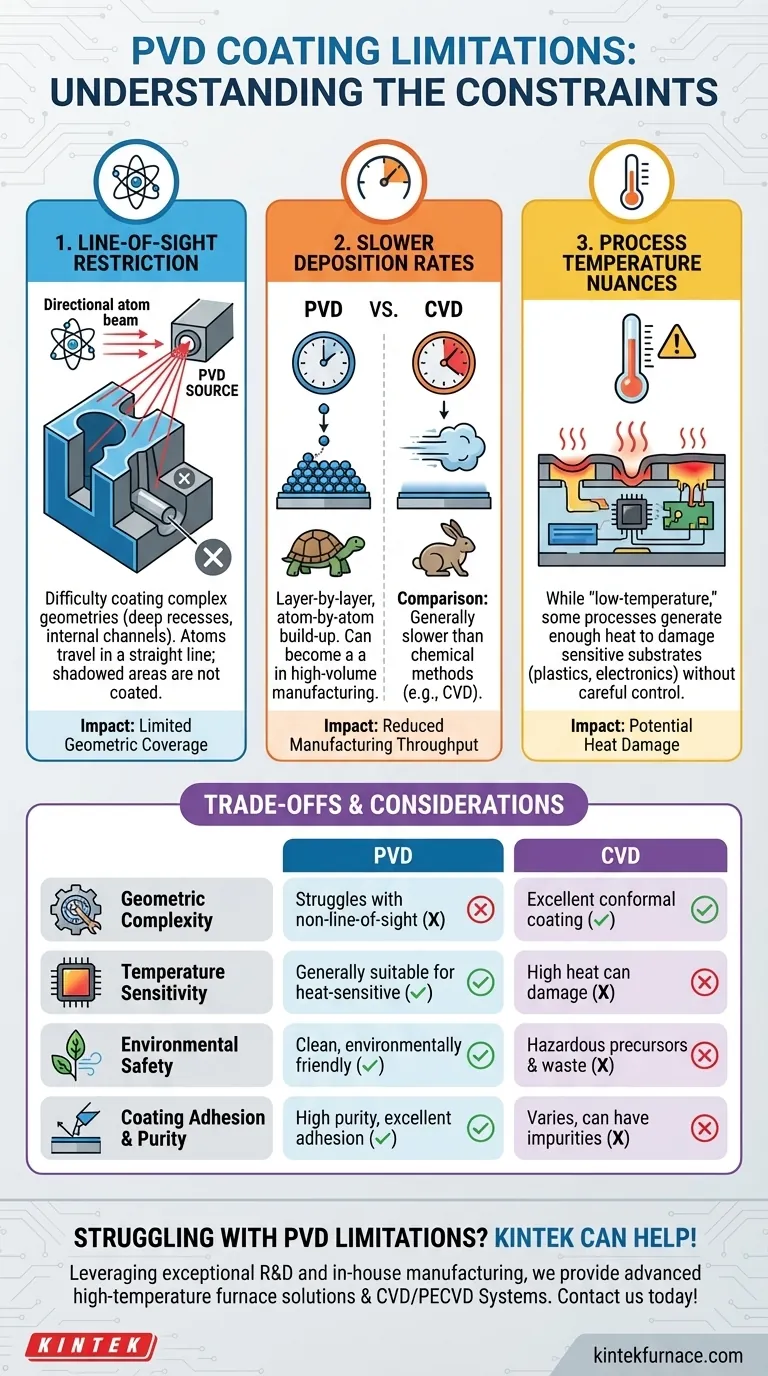

Bien qu'elle soit une méthode d'ingénierie de surface puissante et polyvalente, la déposition physique en phase vapeur (PVD) n'est pas une solution universelle. Ses principales limites sont sa dépendance à une ligne de visée directe entre la source de revêtement et la surface cible, ce qui rend difficile le revêtement de géométries complexes, et ses vitesses de dépôt généralement plus lentes que celles des autres méthodes, ce qui peut avoir un impact sur le rendement de fabrication. De plus, bien que le PVD soit un processus à basse température, certains substrats sensibles peuvent toujours être affectés sans un contrôle minutieux du processus.

Les limites fondamentales du PVD ne sont pas des défauts de la technologie, mais des conséquences inhérentes à son mécanisme physique de ligne de visée. Comprendre cela vous permet de choisir le PVD pour les applications où sa précision est une force et de l'éviter lorsque la complexité géométrique ou la vitesse sont les préoccupations principales.

Les principales limites du PVD expliquées

Pour exploiter efficacement le PVD, vous devez comprendre le "pourquoi" de ses contraintes. Ces limites découlent directement de la physique du processus lui-même.

La restriction de la "ligne de visée"

Le PVD fonctionne en bombardant un matériau solide (la "cible") avec des ions, ce qui provoque l'éjection d'atomes qui se déplacent en ligne droite à travers un vide pour se déposer sur le substrat.

Cela signifie que si une surface n'est pas sur le chemin direct de ces atomes en mouvement, elle ne sera pas recouverte. Il s'agit d'une contrainte importante pour les pièces présentant des évidements profonds, des canaux internes ou des formes tridimensionnelles complexes.

Vitesses de dépôt plus lentes

Le processus PVD construit la couche de revêtement couche par couche, atome par atome. Cette déposition physique est intrinsèquement plus contrôlée mais aussi plus lente que les processus chimiques.

Comparée à une alternative comme la déposition chimique en phase vapeur (CVD), la vitesse de dépôt plus faible du PVD peut devenir un goulot d'étranglement dans la fabrication à grand volume, augmentant potentiellement le temps de cycle et le coût par pièce.

La nuance de la température de processus

Le PVD est à juste titre connu comme un processus "à basse température", surtout par rapport à la chaleur très élevée requise pour le CVD. Cela le rend idéal pour de nombreux matériaux sensibles à la chaleur.

Cependant, "basse température" est relatif. Certains processus PVD peuvent encore générer suffisamment de chaleur pour endommager des substrats extrêmement sensibles, tels que certains plastiques ou composants électroniques. Une gestion et un contrôle minutieux des paramètres du processus sont essentiels pour atténuer ce risque.

Comprendre les compromis : PVD vs. alternatives

Aucune technologie de revêtement n'existe dans un vide. Choisir la bonne signifie peser ses limites par rapport à ses avantages et la comparer à d'autres options comme la déposition chimique en phase vapeur (CVD).

Complexité géométrique et couverture

Le PVD a des difficultés avec les surfaces sans ligne de visée. En revanche, le CVD utilise un gaz précurseur qui peut s'écouler dans et autour de caractéristiques complexes, ce qui donne un revêtement très uniforme (ou "conforme") sur toutes les surfaces exposées, y compris les surfaces internes.

Sensibilité du substrat et de la température

C'est un compromis majeur. Les températures de fonctionnement plus basses du PVD le rendent adapté à une large gamme de matériaux, y compris les aciers trempés, les alliages et certains polymères qui seraient endommagés par la chaleur élevée du CVD.

Impact environnemental et sécurité

Le PVD est un processus propre et respectueux de l'environnement qui produit un minimum de sous-produits toxiques. Le CVD, en revanche, implique souvent des précurseurs chimiques volatils et dangereux et peut produire des déchets toxiques qui nécessitent des protocoles de sécurité et d'élimination stricts et coûteux.

Adhérence et pureté du revêtement

Les revêtements PVD sont connus pour leur grande pureté et leur excellente adhérence au substrat. Le processus se déroule sous vide poussé, ce qui minimise l'inclusion de contaminants et donne un revêtement très solide et dense.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences les plus critiques de votre projet. Utilisez ces limites comme un guide pour sélectionner le bon outil pour le travail.

- Si votre objectif principal est le revêtement de géométries internes complexes : Envisagez des alternatives comme la déposition chimique en phase vapeur (CVD), car la nature en ligne de visée du PVD est un obstacle important.

- Si votre objectif principal est une production rapide à grand volume : Vous devez peser les vitesses de dépôt plus lentes du PVD par rapport à la complexité opérationnelle plus élevée et aux préoccupations environnementales des méthodes plus rapides.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Le PVD est généralement le choix supérieur, mais assurez-vous que les paramètres du processus sont étroitement contrôlés pour les substrats très sensibles.

- Si votre objectif principal est la sécurité environnementale et la pureté du revêtement : Le PVD offre un avantage distinct avec un minimum de sous-produits toxiques et des résultats d'une pureté exceptionnellement élevée.

Comprendre ces limites fondamentales vous permet d'exploiter les forces du PVD précisément là où elles apportent le plus de valeur.

Tableau récapitulatif :

| Limitation | Impact clé |

|---|---|

| Restriction de la ligne de visée | Difficulté à revêtir des géométries complexes, telles que des évidements profonds ou des canaux internes |

| Vitesses de dépôt plus lentes | Rendement de fabrication réduit par rapport aux méthodes comme le CVD |

| Nuances de température du processus | Dommages thermiques potentiels aux substrats sensibles sans contrôle minutieux |

Vous rencontrez des difficultés avec les limites du revêtement PVD ? KINTEK peut vous aider ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des solutions de fours avancées à haute température telles que les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, que vous ayez affaire à des géométries complexes, à une production à grand volume ou à des matériaux sensibles. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température