À la base, les éléments chauffants en carbure de silicium (SiC) contribuent aux pratiques respectueuses de l'environnement grâce à leur efficacité énergétique exceptionnelle, qui diminue directement la consommation d'énergie et réduit l'empreinte carbone des processus de chauffage industriels. Leur longue durée de vie opérationnelle minimise davantage l'impact environnemental en réduisant les déchets et la nécessité de remplacements fréquents.

L'avantage environnemental des éléments chauffants SiC n'est pas une caractéristique unique, mais une combinaison de facteurs. Il découle de leur capacité à convertir l'électricité en chaleur avec un gaspillage minimal, de leur capacité de chauffage rapide et de leur durabilité supérieure, qui réduisent collectivement la consommation d'énergie et de matériaux sur l'ensemble du cycle de vie de l'élément.

La mécanique de l'avantage environnemental du SiC

Pour comprendre les avantages environnementaux, nous devons examiner le fonctionnement de ces éléments. Les avantages sont ancrés dans leurs propriétés matérielles et leur performance au sein d'un système de chauffage.

Réduction de la consommation d'énergie

Le carbure de silicium est un matériau semi-conducteur doté d'une résistivité électrique élevée. Lorsque l'électricité le traverse, il génère de la chaleur très efficacement, minimisant la quantité d'énergie perdue dans le processus.

Cette haute efficacité signifie que pour chaque kilowatt d'énergie que vous fournissez, vous obtenez plus de chaleur utilisable qu'avec des technologies plus anciennes et moins efficaces. Cela se traduit directement par des factures d'électricité plus basses et une demande réduite sur le réseau électrique.

L'impact des cycles de chauffage rapides

Les éléments SiC peuvent atteindre très rapidement des températures de fonctionnement élevées. Cette réponse thermique rapide réduit les temps de cycle des processus et, surtout, raccourcit la phase de « montée en température » énergivore de toute opération.

Les fours et les étuves qui passent moins de temps à attendre d'atteindre leur température cible consomment beaucoup moins d'énergie sur leur durée de vie opérationnelle, améliorant ainsi la durabilité industrielle globale.

Réduction de l'empreinte carbone

La principale façon pour tout appareil alimenté électriquement de réduire son empreinte carbone est de consommer moins d'électricité. En minimisant la consommation d'énergie grâce à l'efficacité et au chauffage rapide, les éléments SiC réduisent directement la demande de production d'électricité.

Lorsque cette électricité est produite à partir de combustibles fossiles, cette réduction entraîne une diminution directe et mesurable du dioxyde de carbone (CO2) et d'autres émissions de gaz à effet de serre.

L'avantage du cycle de vie : au-delà de l'efficacité opérationnelle

L'impact environnemental d'un composant ne concerne pas seulement sa performance lorsqu'il fonctionne. Il comprend également sa fabrication, sa durée de vie et son élimination. Ici, les éléments SiC offrent également un avantage significatif.

Durabilité et longévité supérieures

Le SiC est très résistant à l'oxydation et à la corrosion chimique, même dans des environnements difficiles et à haute température. Cette robustesse permet aux éléments SiC de durer plus longtemps que de nombreuses alternatives.

Une durée de vie plus longue signifie que moins de remplacements sont nécessaires au fil du temps. Cela réduit l'impact environnemental associé à la fabrication de nouveaux éléments, y compris l'extraction des matières premières, la consommation d'énergie et le transport.

Réduction des déchets et de la maintenance

Parce qu'ils durent plus longtemps, les éléments SiC contribuent moins de déchets matériels aux décharges. Le besoin de moins de remplacements se traduit également par moins de temps d'arrêt pour la maintenance et un environnement de travail plus sûr.

Comprendre les compromis

Aucune technologie n'est une solution parfaite pour tous les scénarios. Pour prendre une décision éclairée, vous devez être conscient des considérations pratiques.

Investissement initial plus élevé

Les éléments chauffants SiC ont généralement un coût d'acquisition initial plus élevé que les éléments métalliques traditionnels comme le Kanthal (FeCrAl). Cette dépense initiale doit être mise en balance avec les économies à long terme réalisées grâce à une consommation d'énergie réduite et à une fréquence de remplacement diminuée.

Fragilité du matériau

Le carbure de silicium est un matériau céramique et est intrinsèquement plus fragile que les alliages métalliques. Cette caractéristique nécessite une manipulation plus prudente lors de l'expédition, de l'installation et de la maintenance pour éviter les fissures ou la casse.

Faire le bon choix pour votre objectif

Votre décision finale doit être basée sur une compréhension claire de votre objectif principal.

- Si votre objectif principal est de minimiser l'empreinte carbone opérationnelle : L'efficacité énergétique supérieure des éléments SiC en fait le choix évident pour réduire la consommation d'énergie au quotidien.

- Si votre objectif principal est de réduire le coût total et les déchets à long terme : La longévité et le faible taux de remplacement des éléments SiC justifient souvent leur coût initial plus élevé sur toute la durée de vie de l'équipement.

- Si vous opérez dans un environnement chimiquement agressif ou à forte oxydation : La résistance intrinsèque à la corrosion du SiC offre un avantage distinct pour la fiabilité opérationnelle et la durabilité environnementale.

En évaluant ces facteurs, vous pouvez choisir en toute confiance une solution de chauffage qui correspond à la fois à vos exigences de performance et à vos objectifs de durabilité.

Tableau récapitulatif :

| Avantage environnemental | Comment les éléments SiC y parviennent |

|---|---|

| Efficacité énergétique | La résistivité électrique élevée convertit plus d'électricité en chaleur utilisable, réduisant la consommation. |

| Empreinte carbone réduite | Moins de demande d'énergie réduit les émissions de gaz à effet de serre provenant de la production d'électricité. |

| Longue durée de vie | Résiste à l'oxydation et à la corrosion, réduisant la fréquence de remplacement et les déchets matériels. |

| Chauffage rapide | Raccourcit les cycles de processus, minimisant les phases de montée en température énergivores. |

Prêt à rendre le chauffage de votre laboratoire plus durable et plus rentable ? Les éléments chauffants SiC avancés de KINTEK sont conçus pour une efficacité énergétique et une durabilité maximales, réduisant directement vos coûts opérationnels et votre impact environnemental. Tirant parti d'une R&D approfondie et d'une fabrication interne, nous fournissons à divers laboratoires des solutions haute performance adaptées à vos besoins uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos capacités de personnalisation approfondies peuvent améliorer vos objectifs de durabilité !

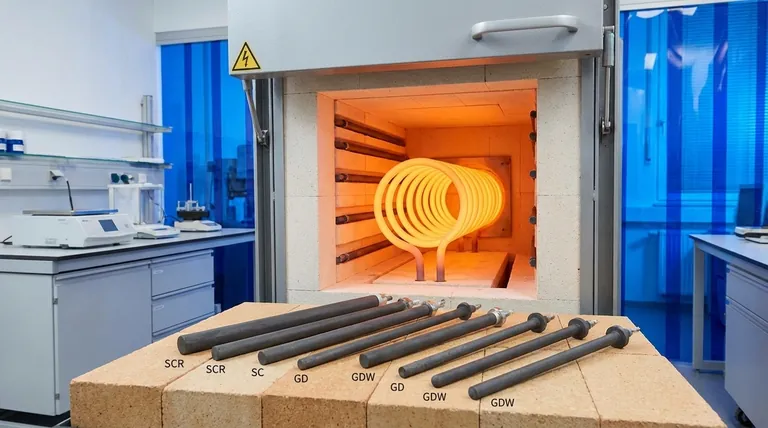

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température