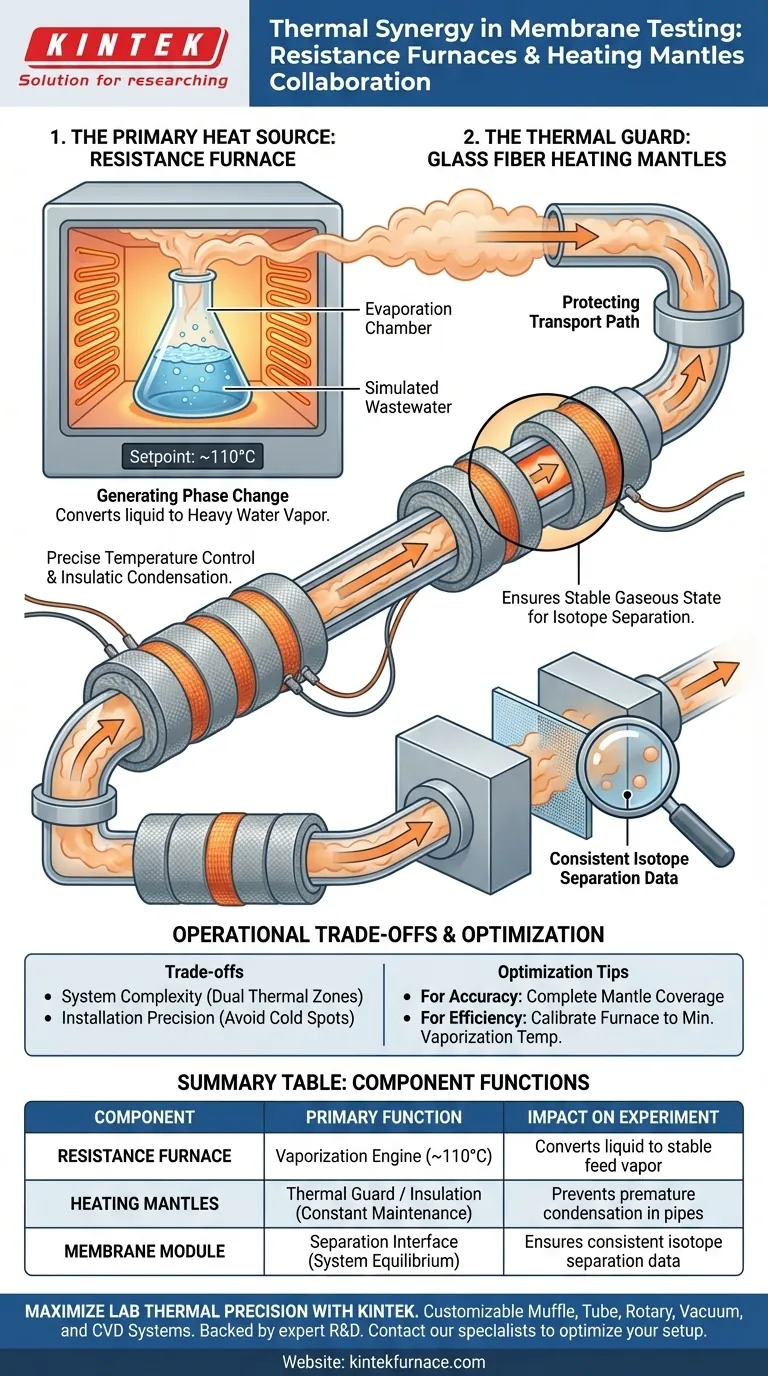

Les fours à résistance et les manteaux chauffants en fibre de verre fonctionnent comme un système de gestion thermique à deux étages pour maintenir l'état physique de la solution d'alimentation. Le four à résistance fournit l'énergie élevée nécessaire pour vaporiser les eaux usées liquides dans la chambre principale. Les manteaux chauffants en fibre de verre maintiennent ensuite cette température à travers les conduites de transport, garantissant que le matériau reste à l'état gazeux jusqu'à ce qu'il interagisse avec la membrane.

Des tests de performance de membrane précis reposent sur une transition transparente du liquide à la vapeur stable. Le four crée la vapeur, tandis que les manteaux la protègent du refroidissement ambiant, empêchant une condensation prématurée qui compromettrait les données de séparation isotopique.

La source de chaleur principale : le four à résistance

Génération du changement de phase

Le four à résistance sert de moteur énergétique central pour l'expérience. Son rôle spécifique est de chauffer les eaux usées simulées contenues dans la chambre d'évaporation.

Atteindre les températures de vaporisation

Le four amène le liquide à un point de consigne spécifique, généralement autour de 110°C. Cette température élevée garantit que les eaux usées subissent un changement de phase complet, passant d'une solution liquide à la vapeur d'eau lourde requise pour le test.

Le bouclier thermique : les manteaux chauffants en fibre de verre

Protection du trajet de transport

Une fois que la vapeur quitte le four, elle circule à travers une infrastructure externe pour atteindre les modules de membrane. Des manteaux chauffants en fibre de verre sont étroitement enroulés autour de ces tuyaux et vannes externes.

Prévention de la condensation

La fonction principale de ces manteaux est d'assurer un contrôle précis de la température et une isolation pendant le transport. Sans ce chauffage secondaire, la vapeur refroidirait naturellement au contact de la tuyauterie métallique, repassant à l'état liquide.

Assurer la stabilité de la séparation isotopique

En empêchant la condensation, les manteaux garantissent que l'alimentation pénètre dans les modules de membrane composites dans un état gazeux stable. Cette cohérence est essentielle pour les tests de séparation isotopique, qui nécessitent un flux de vapeur en régime permanent pour générer des données de performance valides.

Comprendre les compromis opérationnels

Complexité du système

L'utilisation de deux méthodes de chauffage distinctes augmente la complexité de la configuration expérimentale. Les opérateurs doivent gérer deux zones thermiques séparées — la chambre d'évaporation et les conduites de transport — en s'assurant qu'elles restent synchronisées.

Précision de l'installation

L'efficacité des manteaux chauffants dépend entièrement de la couverture. Des espaces dans l'enroulement, en particulier autour des vannes ou des joints complexes, peuvent créer des « points froids » qui provoquent une condensation localisée, perturbant potentiellement l'ensemble du flux.

Optimisation de votre configuration thermique

Si votre objectif principal est la précision de la séparation isotopique : Assurez-vous que les manteaux chauffants couvrent entièrement toutes les vannes et tous les joints externes pour éliminer toute possibilité de réversion de phase avant la membrane.

Si votre objectif principal est l'efficacité énergétique : Calibrez le four à résistance à la température minimale requise pour la vaporisation (par exemple, 110°C) pour éviter de surchauffer la chambre initiale tout en vous appuyant sur les manteaux pour la maintenance.

En séparant strictement les rôles de vaporisation et de maintien de la température, vous assurez un environnement stable et contrôlable pour des tests de membranes de haute précision.

Tableau récapitulatif :

| Composant | Fonction principale | Cible de température | Impact sur l'expérience |

|---|---|---|---|

| Four à résistance | Moteur de vaporisation | ~110°C | Convertit les eaux usées liquides en vapeur d'alimentation stable |

| Manteaux chauffants | Bouclier thermique/Isolation | Maintenance constante | Prévient la condensation prématurée dans les tuyaux de transport |

| Module de membrane | Interface de séparation | Équilibre du système | Assure des données cohérentes de séparation isotopique |

Maximisez la précision thermique de votre laboratoire avec KINTEK

Ne laissez pas la condensation compromettre vos données de séparation isotopique. KINTEK fournit des solutions thermiques haute performance conçues pour les exigences rigoureuses de la recherche sur les membranes. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisés de Muffle, Tube, Rotatif, Vide et CVD adaptés à vos besoins uniques de distillation et de vaporisation.

Prêt à optimiser votre configuration expérimentale ? Contactez nos spécialistes techniques dès aujourd'hui pour découvrir comment nos fours de laboratoire à haute température peuvent améliorer la précision de vos tests et votre efficacité opérationnelle.

Guide Visuel

Références

- Zhen Luo, Ruizhi Fan. Enhanced Separation Performance of Graphene Oxide Membrane through Modification with Graphitic Carbon Nitride. DOI: 10.3390/w16070967

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four à atmosphère contrôlée par rapport aux fours tubulaires ? Contrôle supérieur du processus pour les matériaux sensibles

- Quelles sont les fonctions clés des atmosphères de four dans le traitement thermique ? Maîtriser les rôles protecteurs et actifs

- Qu'est-ce qu'un four à atmosphère de recuit de type boîte ? Maîtrisez le traitement thermique pour des matériaux supérieurs

- Comment se comparent le contrôle de la température et l'uniformité entre les fours à sole mobile (box furnaces) et les fours à atmosphère contrôlée (atmosphere furnaces) ? Obtenez précision et cohérence

- Pourquoi un four de laboratoire à haute température avec contrôle d'azote est-il nécessaire pour la préparation de Ti-TiO2(NW)/rGO ?

- Quel rôle le flux d'air joue-t-il dans le maintien des atmosphères de four ? Optimiser la qualité du traitement thermique

- Pourquoi une atmosphère réactive est-elle parfois requise dans le traitement thermique ? Obtenir une dureté de surface et une durabilité supérieures

- Quels facteurs doivent être pris en compte lors du choix d'un four à atmosphère contrôlée ? Assurez des performances optimales pour vos matériaux